第9回『 造船向け低温用鋼について』

COS KYOTO 株式会社 北林 功さん

鉄骨反転仕口・コア兼用溶接ロボットシステムの紹介

1. はじめに

1.1. 概要

当社は、建築鉄骨の柱の仕口溶接工程の自動化を対象として、仕口サイズをダイアフラム□1,100mm、梁成1,400mm、質量4,000kgにまで拡大した溶接ロボットシステムを新たに開発した【図1】。本稿では、本システムの特長として、機械、ソフトウェア、溶接施工の内容を中心に紹介する。

1.2. 背景

鉄骨ファブリケータを取り巻く環境は、至近の推定鉄骨需要量の減少傾向に加え、鋼材や副資材の高騰、働き方改革による人件費の上昇と労働時間制限など、業界の取り巻く環境は厳しいものとなっている。また、推定鉄骨需要量の減少幅を物件の規模別に見ると特に中小規模の物件の減少幅が大きく、全体の需要の中で大型物件の占める割合が多くなっている1)。溶接技能者数の年齢構成をみると45歳前後より年長者の層では技能者数が増えているのに対し、45歳以下の層では技能者数が減っており、全体として高齢化が進んでいる2)。

こういった背景の中、作業者の負担を軽減しかつ大型のワークの溶接工程を自動化する装置が求められている。

1.3. 当社ラインナップ

建築鉄骨分野における工場内溶接工程については、大きく柱工程と梁工程に大別される。当社では、柱工程、梁工程ともに溶接ロボットシステムをラインナップしている【図2】【図3】。その中で、柱の仕口溶接工程については、工場の床に位置決めしたワークに対して、片面の仕口突合せ溶接をし、いったん作業者がワークの反転作業をして、その後、もう一方の面の突合せ溶接をする工程となっている【図4】。複数の仕口を長時間連続してロボットを稼働させることができることから、多くのお客様に導入されている。しかしながら、この仕口の反転作業については、ほとんどの場合において天井クレーンを用いており、仕口ブラケットの位置によって重心位置が変わることもあり、反転作業が不安定となり経験による力量が求められる作業の1つである。また、床置きで仕口溶接を行うシステムでは、柱と仕口ブラケットウェブとのすみ肉溶接を自動化できないというデメリットもある。

ロボットを天吊仕様として仕口の突合せ溶接、ウェブ溶接を自動化する天吊反転仕口溶接システム【図5】もラインナップしていたが、対象コラムサイズが□650mm、搭載可能質量が2,000kgまでと対象ワークサイズが小さく、またウェブ溶接は水平すみ肉溶接としていた。

2. 本システムの概要と特長

2.1. システム構成と特長、およびワーク適用範囲

【図1】に示すとおり、本システムは昇降軸付き3軸ポジショナとロボット移動装置を組合せたシステム構成としている。運用方法は、作業者がポジショナの中心に仕口ワークをセットし、PCソフトウェア画面に対象ワークの寸法入力をすることで教示プログラムが自動で生成される。再生スタート後、作業者が途中でワークの反転作業することなく、両面の仕口突合せ溶接とウェブ溶接を連続して溶接する【図6】。なお、ウェブの溶接姿勢は下向すみ肉姿勢としている【図7】。これまでの当社システムと同様に一品一様な対象ワークに対して、ロボット運転用PCを用いてワーク寸法、溶接継手位置を入力し、部位によってはワイヤタッチセンサを活用する自動プログラミングソフトを活用することで、ティーチング作業なしで自動運転できる仕様としている。なお、専用治具を取付けることでコラムコアの周溶接にも対応している。

本システムで適用可能な仕口ワーク範囲を【表1】に示す。なお、前述したとおりワーク質量は4,000kgまで搭載可能である。

表1 本システムでの適用ワーク範囲

3. 機械に関する特長

3.1. ポジショナ

本システムでは仕口溶接に特化した新設計の昇降軸付き片持ち3軸ポジショナ【図8】を採用している。【表2】に従来の天吊反転仕口溶接システム【図5】との仕様比較を示す。

表2 ポジショナ仕様比較

ポジショナは剛性を高め、荷重によるたわみが最小限になるよう設計した。これにより、偏荷重・搭載質量ともに従来品を大幅に上回る仕様を実現した。

また、昇降軸を有することでより大型のワークの反転動作が可能となり、傾斜軸と回転軸を有することで仕口ウェブの下向すみ肉溶接を可能とした。回転軸は旋回ベアリングを使用し、2列のガイドレールをロの字に配置した角形中空形状となっており、大径ダイアフラムの仕口突合せ溶接にも対応している。また、回転軸は角度に制限のない無限回転仕様のため、専用治具を使用することでコラムコアの周溶接も可能とした【図9】。

3.2. クランプユニット

仕口ワークは前述のガイドレール上に搭載する。ワークをセットする際は、まず始めにフランジ寸法に合わせてガイドレールに位置決め金具とワーク受け金具を固定する。この位置決め金具にワークを押し当てることで、正確な位置へ簡単にワークを位置決めすることを可能としている。その後、クランプユニットによってワーク受け金具と挟み込む形で梁フランジ部を固定する。

本システムでは質量などに応じてワークを小型と大型に分類し、クランプユニット【図10】を使い分ける。【表3】にクランプユニットの主な仕様を示す。

(左:ナックルクランプ、右:ユニクランプ)

表3 クランプユニット主要仕様

安全対策として、クランプユニット後方にワーク落下防止金具【図11】を用意し、固定する際にボルト先端がベースに設けられたピン穴に嵌合する方式とした。

クランプユニットはクランプによる摩擦力によって固定されるが、落下防止金具にはさらにボルトのせん断強度が加わる。これにより、万が一クランプユニットに緩み・滑りが生じた場合にも、ワークの落下を防ぐことができる。

また、梁フランジがL・I字の2方向のみの仕口ワークを搭載するためのサポート部品(それぞれ大型・小型ワーク用あり)や、仕口中心から梁フランジ端のオフセットが通常440mmまでのところ、500mmまで対応可能な拡張用落下防止金具も用意している。

4. 鉄骨溶接システムソフトウェア

4.1. ソフトウェア入力画面の特長

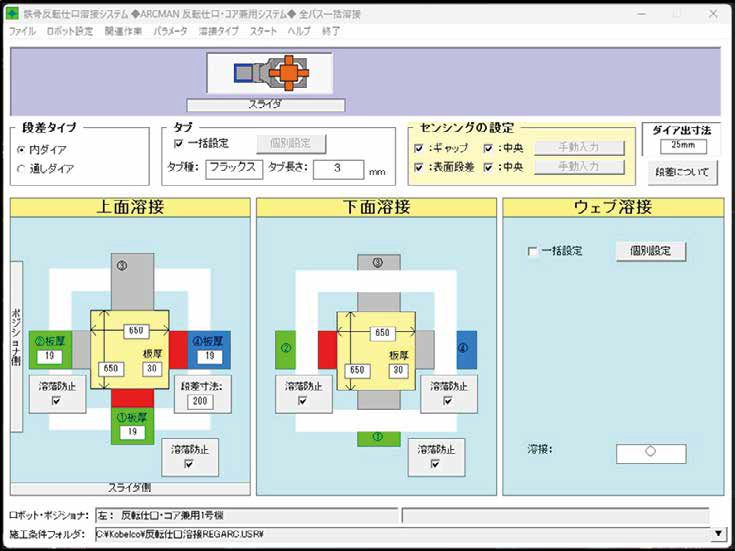

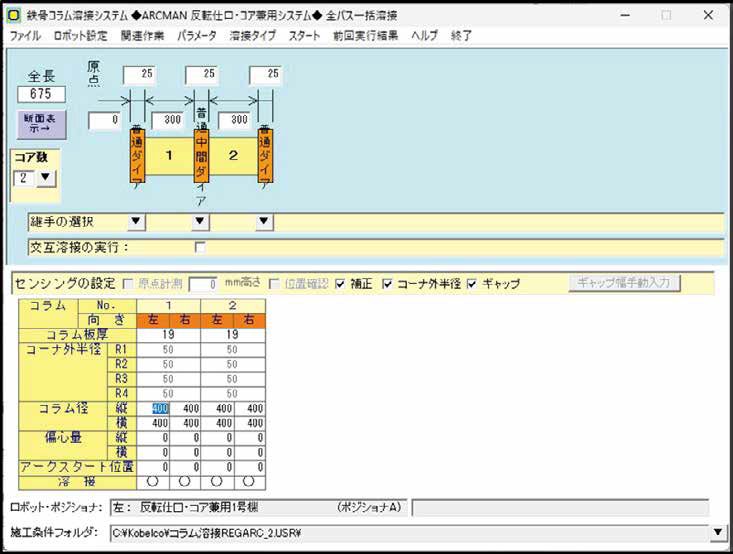

本システムでは、ワーク寸法を入力し教示プログラムを生成するための専用ソフトウェアとして、鉄骨反転仕口ソフトウェア、鉄骨コラム溶接ソフトウェアの2つを用意している。いずれも従来の鉄骨溶接ロボットシステムと操作性・視認性を合わせたソフトウェア画面【図12】【図13】とし、1つの画面上で対象ワーク情報を入力でき、簡単な操作としている。

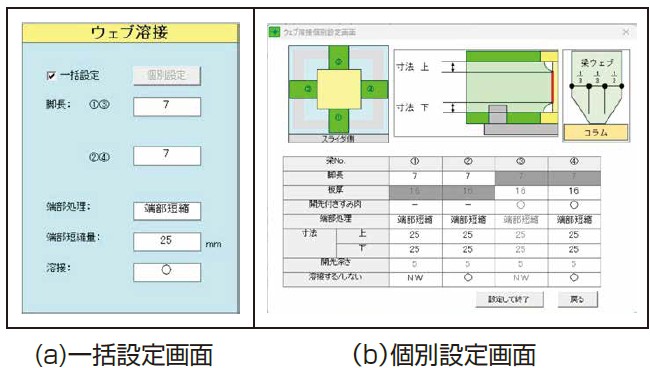

新規機能として、仕口のウェブ溶接において、すみ肉溶接と開先付きすみ肉溶接の切り替えに対応した。すみ肉溶接は一括設定と個別設定から入力が可能で、開先付きすみ肉は個別設定で入力をする【図14】。なお、一括設定では【図12】に示す仕口溶接入力画面において、脚長、端部短縮量、溶接の有無を入力することで、仕口溶接入力画面で設定されているすべての梁フランジのウェブを溶接する。

5. 溶接施工に関して

5.1. プロセスについて

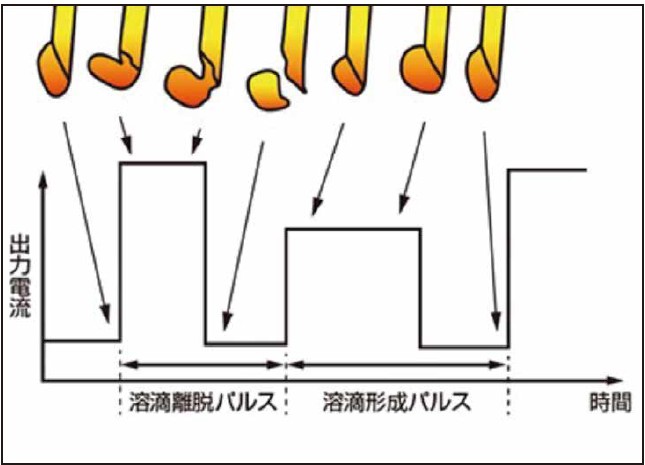

本システムでは、他のシステムですでに実績のある仕口溶接とコラムコア溶接に加え、ウェブ溶接にもプロセスを適用している。プロセスは、溶滴の形成を担うパルス波形と溶滴の離脱を担うパルス波形を交互に出力し、この2種類のパルスを1周期として1周期ごとに1溶滴を移行させている。この出力波形により、炭酸ガスアーク溶接法のグロビュール移行領域におけるスパッタ発生量の低減を実現している【図15】。

そのプロセスをはじめとするパルスアーク溶接は、安定した溶接を得るために規則的な溶滴移行を保つことが重要である。通常、開先内の状況(ギャップの変動、汚れ、開先面内の組立溶接ビード)によって溶滴移行が安定しないことが多いことから、2パス目以降にプロセスを適用していた。今回は、本システムの特長である昇降軸付き3軸ポジショナの使用により、仕口ブラケットウェブのすみ肉溶接を下向姿勢で溶接するシステムとしているが、溶接部の形状が限定されることから、ロボット動作や溶接条件を検討し、1パス目からプロセスを採用した。

5.2. ウェブの下向溶接プロセス

ウェブ溶接においても、仕口突合せ溶接と同様に【表1】に示すコラム径最大1,000mm、梁フランジ幅最大400mm、梁成最大1,400mmまでのサイズを適用範囲としている。

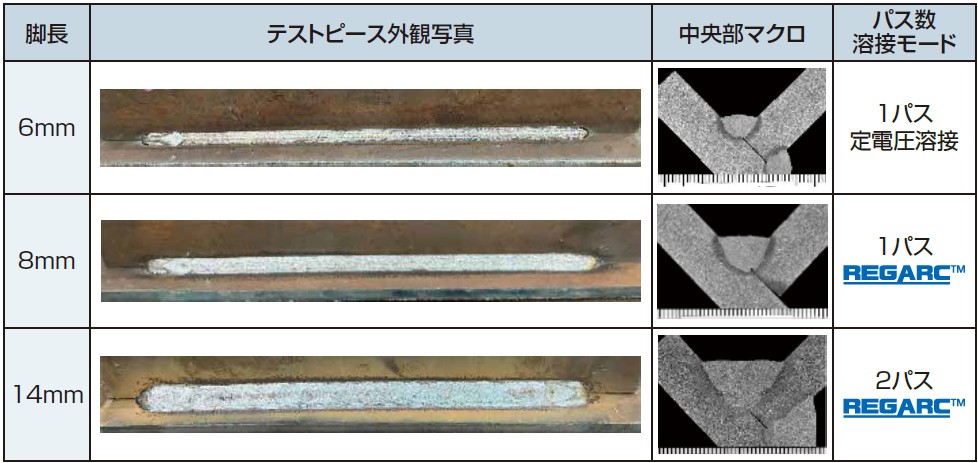

梁ウェブ板厚(開先なし)については、6mm~16mmを適用範囲とし、脚長は5,6,7,8,9,10,11,12,14mmの溶接条件を用意している。このうち、脚長7mm以上の溶接条件ではプロセスを適用しており、低スパッタ化を実現した【図16】。作業者の手溶接を減らすために、6軸多関節ロボットの特長を活かし、溶接始終端部のトーチ角度を変更することで、梁フランジ内側の端部から25mmまで溶接することが可能である。

5.3. ウェブの開先付き溶接継手の適用

開先加工されたウェブに対してもプロセスを適用する溶接条件の開発に取組んだ。対象はウェブ板厚が16,19,22,25mmで両側に60°の開先加工をされた4種類とした。これらの板厚についてはすべて2パスで仕上げており【図17】、生産性の向上にも貢献している。

※開先深さ:t/3、開先角度:60°

6. まとめ

本稿では、建築鉄骨の柱の仕口工程の溶接自動化システムとその関連する技術について紹介した。

本稿で紹介した新技術・新商品が生産現場で活用されることで、溶接分野における生産性向上と品質向上の一助になれば幸いである。また、現状に満足することなく、今後も溶接技術を中心に、その前後工程も含めて新たな商品の開発に取組んでいく所存である。

【参考文献】

1) 鋼構造ジャーナル第2198号2024年7月29日

2) 溶接技能者認証者の年齢構成 一般社団法人日本溶接協会

3) 児玉克・横田順弘:月刊「溶接技術」2018年9月号P70-75/小型可搬型ロボットによる建築鉄骨向け低スパッタ溶接プロセス

当サイトにつきましては、

当サイトにつきましては、