新型コントローラを採用した

搭載 石松™ について

1. はじめに 1), 2)

建築分野における状況として、2023年度は建築資材の高騰による発注控えや計画中止、また技能者の人手不足もあり、2023年度の建築鉄骨における推定需要量は400万トンを下回ったと見られているが、2024年度からは首都圏を中心とした大型案件や半導体関連、EV関連工場誘致などの効果もあり、2025年度に向けて徐々に持ち直していくものと推測される。一方で、資材やエネルギー価格の高騰や技能者の人件費増に加え、技能者の人手不足や高齢化、働き方改革による残業時間上限設定など「生産力の確保・生産性の向上」が求められる状況にあり、鉄骨の工場内製作や現場施工においても自動化率を上げていくさらなる取組みが求められていくものと考えられる。

建築鉄骨の工場内製作で用いられる溶接ロボットシステムは、当社製鉄骨溶接システムに代表される、産業用6軸多関節ロボットを使った定置型が主流であり、ポジショナと連動させてロボット2台で2つの継手を同時溶接するなど生産性の高い溶接システムが導入されている。一方、このような定置型の溶接ロボットシステムでは自動溶接できない溶接継手に対しては、コベルコROBOTiX社製小型可搬型溶接ロボット 石松™ に代表される可搬型溶接ロボットの導入が進んでいる。

小型可搬型溶接ロボット 石松™ は、自動溶接したい継手に持ち運びができ、セッティングに時間がかからず、全自動センシングで得られた結果を基に、溶接条件自動生成機能による積層パターンを含んだ溶接条件を生成し、熟練技能者でなくても高品質な溶接を行うことができるのが特長である。さらに、フルオート溶接機能を用いることで、作業者1人で複数台の 石松™ を運用することが可能であり、生産性の向上にも寄与するものとなっている。

鉄骨システムに搭載され、専用ワイヤ[F]MG-56R(N)との組合せによる低スパッタ性と高能率溶接にて高評価をいただいていたプロセスを搭載した搭載 石松™ を、2018年4月より販売開始。石松™ に対して低スパッタ性と高能率溶接の両立を実現するとともに、2019年には無線ティーチングBOXによるケーブルレス化により、ティーチングBOXの操作性向上や配線作業の簡易化を図ったケーブルレス 石松™ の販売を開始し、各シリーズともユーザの皆様にご好評をいただくことができた。

そして2023年10月より、表示画面にタッチパネルを採用した新型コントローラに、を搭載した[S]と本プロセス専用ワイヤである[F]MG-56R(A)を組み合わせた搭載 石松™ の販売を開始した。

本項では搭載 石松™ について紹介する。

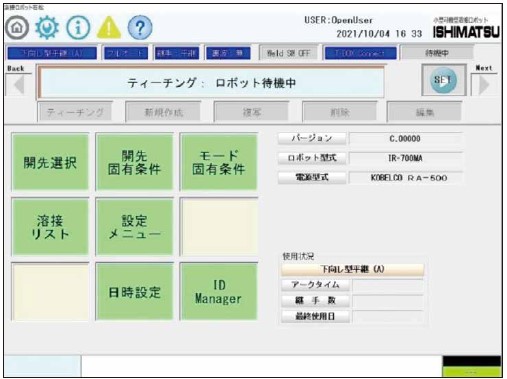

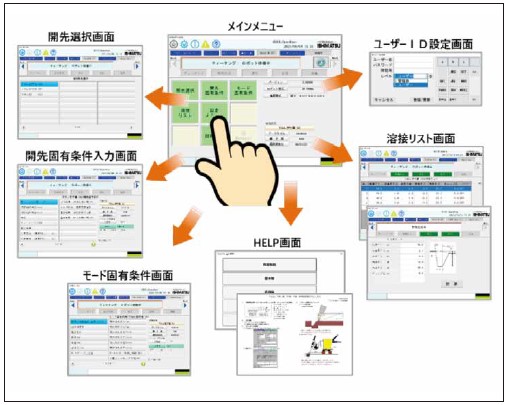

2. タッチパネル型コントローラについて

従来機のコントローラは、2011年発売し10年以上経過しており、今後の適応拡大やユーザニーズへ対応するには性能不足となってきたため、制御ユニットおよびOS更新による拡張性や制御能力の向上ならびにタッチパネル採用による操作性を向上させたタッチパネル型コントローラユニットを開発した。新たに開発した主要な新機能について、下記に示す。

2.1. 溶接電源とのデジタル通信機能

従来機では、AB500含む溶接電源との接続をアナログ接続で行っており、設置時には機体差を調整すべく溶接電流および溶接電圧の出力などの調整が必要であった。タッチパネル型コントローラでは、従来のアナログ接続に加え、デジタル通信機能を搭載することにより溶接電源とデジタル通信が可能となるため、機体間の誤差が大幅に解消され、設置時の出力調整などが不要になることが期待できる。今回、溶接電源[S]とデジタル通信による接続が可能となったことで、溶接をはじめ、[S]に搭載されるさまざまな溶接モードが選択可能となっている。

2.2. タッチパネルによる操作

従来機は、テンキー(11キー)を用いた矢印キーによる項目の選択や、「+」「-」キーによる設定値増減での操作であったが、ディスプレイにタッチパネルを採用することで、画面上に表示される項目を画面にタッチすることで選択することができ、数値の設定についても画面上に表示されるテンキーの数字をタッチすることで数字を直接入力することができるため、入力や設定に掛かる時間の短縮や、直感的な操作が可能となっている。

2.3. ID管理機能

新たに、石松™ の使用者ごとの管理機能を追加した。使用者には「管理者」または「ユーザー」権限があり、「ユーザー」では内部パラメータの変更制限をかけることで、意図しない設定値の変更を防止することが可能となった。

2.4. エラーおよび操作ログ機能

溶接電源・コントローラのエラー発生および使用者ごとのパラメータ変更および操作したログが記録され、操作トラブルや溶接不具合発生時の確認が可能となった。また、パラメータ変更管理としても活用できるものとなっている。

2.5. HELP機能

この機能は、コントローラ画面に取扱説明書などを表示できる機能であり、作業現場など近くに取扱説明書がない場合には、コントローラ画面にて閲覧することが可能である。

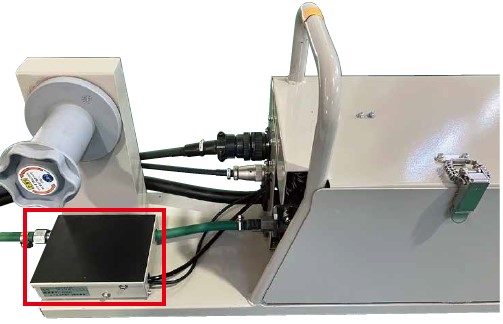

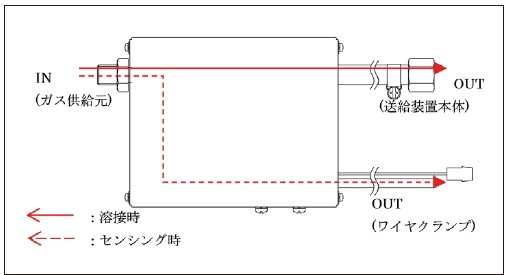

3. ワイヤクランプについて

クランプ動力供給源にシールドガスを使用するワイヤクランプユニットを開発した。図5、図6に示すシールドガス分岐ユニットを搭載することにより、石松™ に別途エアーなどの供給源を準備することなく、シールドガス圧を動力源とするワイヤクランプ機構を搭載することが可能となった。ワイヤクランプは、センシング動作開始前にワイヤをクランプするため、センシング中のワイヤ突出し長変化が大幅に減少し、開先形状の認識向上に寄与するとともに、センシングポイントごとの突出し長が一定となり溶接電流・電圧の変化が減少するため、溶接品質や溶接作業性の安定性向上に寄与することが期待される。

ワイヤクランプ付きトーチにおいては、トーチ本体を従来と共通とし、ロボットのトーチホルダを変更することなく取り付けできるようにしている。

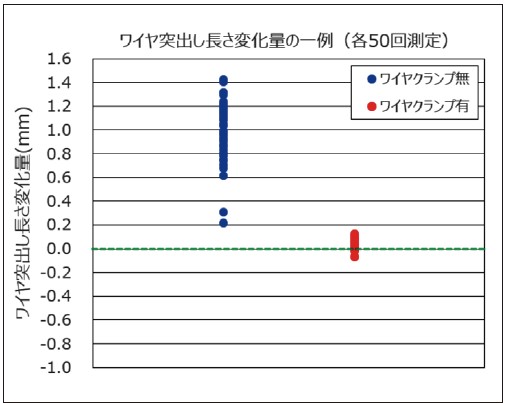

図8にワイヤクランプ有無による、ワイヤ突出し長の変化量の一例を示す。

クランプなし時のワイヤ突出し長さの変化量は、0.8mm~-0.6mm(変化幅1.4mm)であったが、クランプあり時のワイヤ突出し長さの変化量は、0.1mm~0.3mm(変化幅0.2mm)であり、大幅に改善された結果となった。

4. 石松™ に搭載するについて3), 4)

ソリッドワイヤを用いた炭酸ガスアーク溶接法は、生産現場に広く普及した溶接法であるが、スパッタ発生量が多いという欠点があり、それに対しグロビュール移行領域での低スパッタ化を実現したプロセスを開発し、鉄骨システムや搭載 石松™ に数多く採用された。

プロセスでは、溶滴の形成を担うパルス電流波形と溶滴の離脱を担うパルス電流波形を交互に出力し、2種類のパルスを1周期として1周期ごとに1溶滴を移行させることによって、炭酸ガスアークのグロビュール移行領域におけるスパッタ発生量の低減を実現している。

一方、プロセスが多く搭載されている鉄骨溶接ロボットが対象とする溶接継手は、レ形開先が主体であり、ウィービングを用いた溶接施工が基本となる。開先内でウィービングを用いて溶接する際、溶接ビードの傾斜や溶融池の形状によるワイヤ突出し長さの変動や、アークが開先面に接近する際に生じる急激なアーク長の変動などにより溶滴移行が不安定な挙動となりやすく、その結果、アーク反力を受けた溶滴がスパッタとして飛散し、立板側へ付着することがあった。

当社の新型溶接電源[S]に搭載されているでは、前述の飛散スパッタを低減すべく、従来のパルス電流波形のピーク電流およびパルス周波数の制御方法を最適化し、建築鉄骨のレ形開先内におけるロバスト性を高めた新たな出力波形制御プロセスを採用している。

4.1. の波形制御について

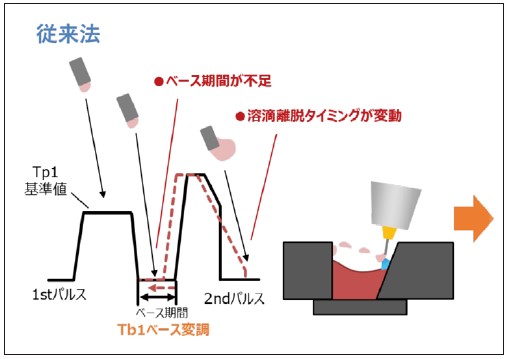

従来法であるプロセスでは、図9に示すように2種類のパルス電流波形を用いて溶滴の形成と離脱を行っているが、安定した溶滴の離脱を実現するためには、図9にあるベース期間でアーク反力によって持ち上がった溶滴を重力によって懸垂状態に移行する時間を確保する必要がある。しかし、従来法ではベース期間の時間を調整することでアーク長(電圧)を制御しており、ウィービングによる急激なワイヤ突出し長さやアーク長変化が生じると、ベース期間の時間も急激に変化し、溶滴の不安定化による飛散スパッタが発生することがあった。

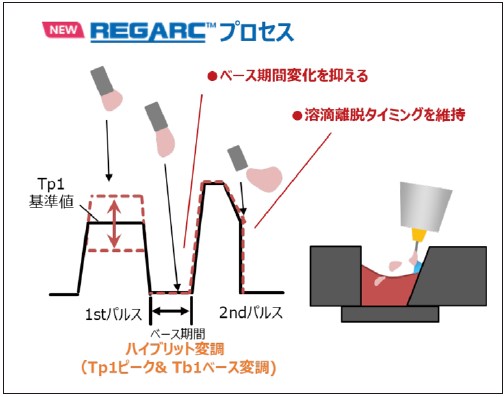

それに対し、新たに開発したは、図10のように従来法で用いたベース期間の時間調整によるアーク長制御に、溶滴の形成を担う1stパルスピーク電流による調整を加えたアーク長制御法を採用した。ワイヤ突出し長さの変化やアーク長が開先端部に接近する際に生じる急激なアーク長変化に対し、ベース期間の時間調整だけでなく、1stパルスピーク電流による電流調整も加わるため、従来法よりベース期間の時間変化が小さくなり、溶滴の姿勢安定化と懸垂状態へ移行する時間の十分な確保が可能となった。これにより、溶滴離脱に必要な溶滴上部のくびれ形成や溶滴離脱の安定性向上に寄与し、安定したスパッタの低減に繋げることができた。

なお、石松™ に搭載するについては、石松™ での適用を前提とした調整を施すことによって、石松™ での溶接においてもスパッタ低減効果を十分に発揮できるものとしている。

4.2. 専用ワイヤMG-56R(A)について

のように、パルス波形を用いて溶滴移行を制御する場合、溶接材料には波形制御とワイヤ送給との間に齟齬が生じないよう安定したワイヤ送給性が求められる。

ワイヤ送給性を不安定化する要因として、ワイヤ自体の送給の他に、ワイヤ表面から発生し溶接トーチやライナーなどに堆積する銅紛などがあり、これらが堆積し続けると堆積物の影響でワイヤ送給性やアーク安定性が阻害される。堆積物については、定期的な清掃や交換によって影響は低減するものの、操業時間内にて清掃や交換作業を行うことを考慮すると、清掃や交換の頻度が高いと少なからずとも生産への影響も生じる。

専用ワイヤである[F]MG-56R(A)には、ワイヤ製造工程で特殊な表面処理が施されており、既存ワイヤと比較して溶接トーチ内の堆積物が少なく抑えられるため、の効果を長時間にわたって維持することができるものとなっている。

5. 搭載 石松™とMG-56R(A)の組合せによるスパッタ発生量について

搭載 石松™ と専用ワイヤである[F]MG-56R(A)との組合せによるスパッタ発生量の一例、通しダイアフラムと梁フランジ継手を模した試験体を溶接した際のスパッタ飛散状況の一例およびシールドノズルに付着したスパッタの付着状況の一例について示す。

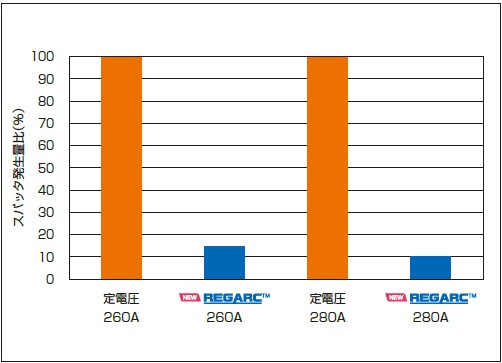

図11に示すスパッタ発生量はビードオンによるウィービングなしの溶接で定電圧溶接と溶接を比較したものであるが、定電圧溶接のスパッタ発生量を100%とした場合、溶接で発生するスパッタ量は溶接電流260A、280Aとも定電圧溶接と比較して非常に少ない結果となった。

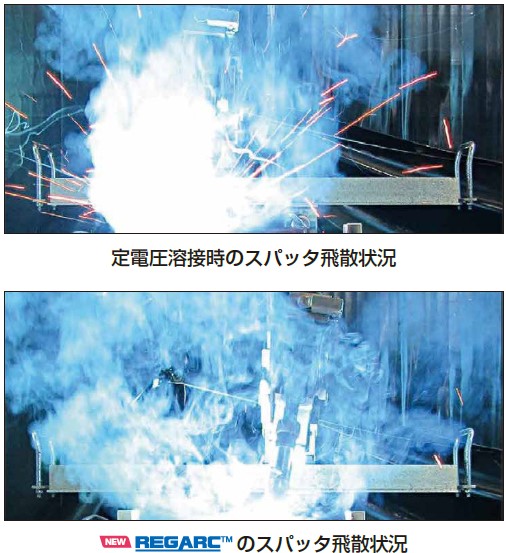

図12に通しダイアフラムと梁フランジ継手を模した試験体を溶接した際のスパッタ飛散状況を示す。定電圧溶接時と比較して、溶接時では、飛散スパッタの発生が大きく減少していることが認められた。

図13はフランジ板厚32mmの通しダイアフラムと梁フランジ継手を模した試験体をシールドノズル清掃を行わず溶接完了した後にシールドノズルへの状態を撮影したものである。定電圧溶接でのスパッタ付着状態と比較し、溶接での付着状態は、発生するスパッタ量が少ないことから、シールドノズルへのスパッタ付着量も少ない結果となっており、シールドノズルに付着するスパッタに起因するシールド不良の低減が期待できると考えられる。

6. 搭載 石松™とMG-56R(A)の組合せによる溶接部の品質について

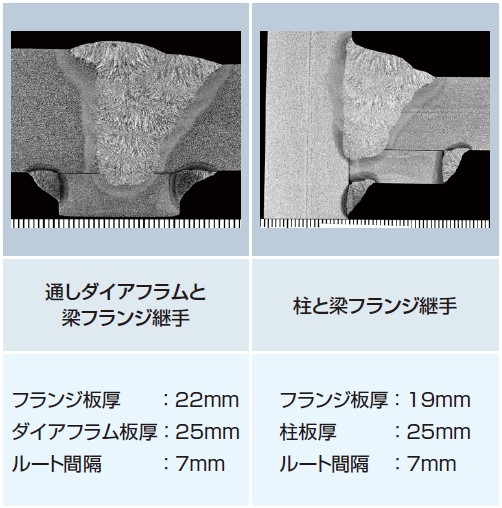

搭載 石松™ と[F]MG-56R(A)の組合せによる溶接部の品質について、溶接後の試験体に対し、断面マクロ観察による溶込み深さと溶接部の機械的性質について確認した。

図14に断面マクロ写真を示す。通しダイアフラムと梁フランジ継手および柱と梁フランジ継手を模した試験体における断面マクロ観察を行ったところ、両者とも溶込み深さは十分に得られており、表層のビード形状も良好であった。

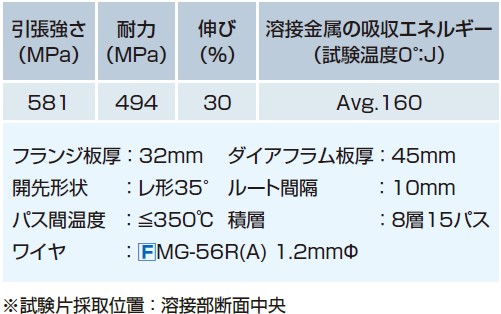

次に、ロボット型式認証試験を参考に、フランジ板厚32mmの通しダイアフラムと梁フランジ継手および柱と梁フランジ継手に対し、引張試験と衝撃試験を実施した。結果を表1・表2に示す。

表1, 2より、通しダイアフラムと梁フランジ継手および柱と梁フランジ継手とも良好な結果であった。

表1 通しダイアフラムと梁フランジ継手の機械試験結果

表2 柱と梁フランジ継手の機械試験結果

7. おわりに

本稿では、搭載 石松™ について、石松™ に搭載された新機能や、専用ワイヤである[F]MG-56R(A)についてご紹介させていただいた。本システムにおいては、昨今の技能者不足や高齢化などの課題に対して、技量レスや生産性向上、高品質な溶接の点でお客様に貢献できるものと考えている。

今後も、お客様の課題に対して、商品開発やサービスを通じて貢献できるよう取り組んでいく所存である。

参考文献

1) (一財)建設経済研究所, 建設経済モデルによる建設投資の見通し, 2023年10月20日公表

2)児玉 克, 横田 順弘:小型可搬型ロボットによる建築鉄骨向け低スパッタ溶接プロセス, 溶接技術, Vol.66(2018), P70-75

3)徐 培尓:低スパッタ炭酸ガスアーク溶接法の高能率化, 溶接技術, Vol.71(2023), P89-93

4)徐 培尓:建築鉄骨向け低スパッタ炭酸ガスアーク溶接法, (一社)日本溶接協会 溶接情報センター WE-COMマガジン第51号(2024年1月発行)

| ※文中の商標を下記のように短縮表記しております。 SENSARC™→ [S] FAMILIARC™→ [F] |

当サイトにつきましては、

当サイトにつきましては、