片面サブマージアーク溶接の終端割れ防止技術

1. はじめに

片面サブマージアーク溶接は、片側からの一層の溶接で完了することができる高能率な溶接法であり、裏当て方法の違いからFCB™*,RF™*,FABの3つの施工法に分けられ、それぞれの特徴に応じて造船、橋梁などの分野の板継溶接に広く採用されている。同施工法は、50年ほど前に開発・実用化されているが、現在でも解決されていない課題の一つに溶接継手終端部の凝固割れ(以降、終端割れと称する)が挙げられる。終端割れ防止は、これまでにも幾つかの方法が提案・実用化されているが高防止率と補修作業不要を両立できず、溶接品質や作業効率の向上の観点から根本的な解決手段が望まれている。

本稿では、終端割れ発生のメカニズムと従来防止法の特徴を紹介するとともに、シミュレーション解析技術を最大限活用して得た終端割れ防止に有効な諸因子と、実溶接での検証結果について述べる。

2. 終端割れ発生メカニズムと従来防止技術

継手終端部では、図1に示すように第1電極がエンドタブに乗り上げると同時に鋼板に急激な変形が生じ、この変形により溶接金属の最終凝固部に引張応力が加わることで終端割れが発生することがある1)。

従来の終端割れ防止技術の一例とその特徴を表1および図2に示す。

シーリングカスケード法は、継手終端部にシーリングビードを層状に置き、裏ビードを形成させずに拘束ビードを残すことで変形を抑制する。割れ防止率は高いものの、溶接後の補修溶接が100%必須となる2)。

| 終端割れ防止法 | 長所 | 短所 |

|---|---|---|

| シーリングカスケード法 | 高防止率 | 補修必須 |

| スリットタブ法 | 薄板で高防止率 | タブ板が大きい |

| クレータ会合法 | 高防止率 | 補修必須 |

スリットタブ法は、エンドタブにスリットを設けることで、急激な変形を抑制しアークがエンドタブに乗り上げてもエンドタブの拘束力を維持する。薄板では比較的防止率は高いものの入熱の高い厚板では防止率は低く、また面内仮付方法によっては効果が発揮されない場合がある2)。

いずれの防止方法も一長一短であり、防止率と能率の両方に優れた終端割れ防止法とは言えない。

3. FEMシミュレーションによるひずみ抑制因子の抽出

従来の実溶接のみによる検討では、実験室で試験可能な鋼板サイズに限定されるため、実ワークサイズの終端割れに対しての妥当性が評価できない。そこで、大阪府立大学との共同研究から、同大学が保有する理想化陽解法FEM3)を用いた熱伝導解析と熱弾塑性解析に基づき、ひずみ抑制因子の抽出を行った。

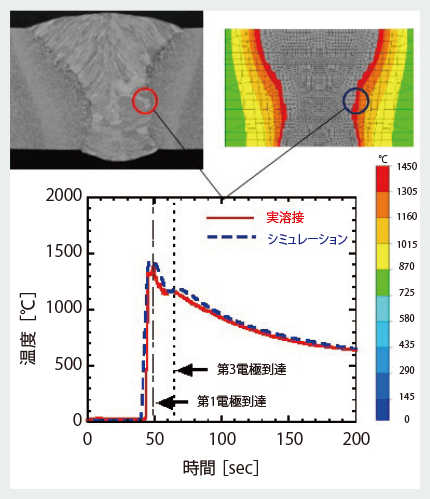

熱伝導解析では、図3に示すように実溶接と類似した溶込み形状が得られ、熱影響部の昇温・冷却速度も実溶接とほぼ同じ結果が得られている4)。

熱弾塑性解析では、図4に示す冷却過程のBTR(凝固ぜい性温度域)に作用する塑性ひずみ増分(以下、BTR塑性ひずみ増分と称する)を割れ発生の指標とし、各種の因子について評価した結果、表2に示すタック溶接間隔や溶接速度などでBTR塑性ひずみ増分が小さくなり、継手終端部のひずみを抑制できることが示唆された。

熱伝導解析の一例

| 諸因子 | BTR塑性ひずみ増分 | |

|---|---|---|

| 大 | 小 | |

| タック溶接間隔 | 長 |

|

| 溶接速度 | 速 |

|

| エンドタブ幅 | 狭 |

|

| エンドタブ取付強さ | 弱 |

|

| 板幅 | 狭 |

|

| 板長 | 影響なし* | |

*一定の長さ以上では影響なし

4. 実溶接によるシミュレーション結果の検証

4-1. 実験手法

実溶接の継手終端部における変位と非破壊検査から、シミュレーションで抽出された諸因子について検証を行った。溶接施工法と供試材料を表3に示す。

| 施工法 | 3電極FCB™片面SAW | |

|---|---|---|

| 溶接材料 | ワイヤ | FAMILIARC™ US-36 |

| 表フラックス | FAMILIARC™ PF-I55E | |

| 裏フラックス | FAMILIARC™ PF-I50R | |

FAMILIARC™は当社の商標

継手終端部における変位は、図5に示すように、溶接中の溶接線に対して垂直方向の治具の動きをカメラで動画撮影し測定した。得られた変位をタイムプロットし、最も傾きの大きい箇所を変位速度と定義して割れ発生の指標とした。また、溶接後の試験体は、JIS Z 3104に基づき最終端から700mmの範囲を放射線透過試験し、割れの有無を調査した。

4-2. 諸因子の変位速度抑制効果

実溶接の結果は、表4に示すようにシミュレーションの結果と傾向が一致し、これら諸因子によって溶接中の継手終端部の変位速度を低下可能なことが確認された。

| 諸因子 | シミュレーション | 実溶接 | |

|---|---|---|---|

| BTR塑性ひずみ増分 | 変位速度 | ||

| タック溶接間隔 | 長 |

||

| 溶接速度 | 速 |

||

| エンドタブ幅 | 狭 |

||

| エンドタブ取付強さ | 弱 |

||

| 板幅 | 狭 |

||

| 板長 | 影響なし * | ー | |

*一定の長さ以上では影響なし

一例として、「タック溶接間隔」、「溶接速度」、「エンドタブ幅」の影響を実溶接の板厚20mmで検証した結果を図6に示す。継手終端部のタック溶接をシーリングビードにすることで、さらに低速度溶接条件の採用とエンドタブ幅を拡大することで、変位速度の低下が認められる。

しかし一方では、図7に示すように一部の低速度溶接条件において、変位速度は小さいものの終端割れが認められた。

4-3. 凝固組織制御

低速度溶接条件で認められた割れ発生部の凝固組織を標準条件と比較した結果を表5に示す。低速度溶接条件では、ルート部の溶接金属の凝固が左右から真横に成長しており、割れが発生しやすい凝固形態であることが確認された。低速度溶接条件は、標準条件と入熱を合わせるため各電極の電流を低く設定する必要があり、このため第1、第2電極で形成された溶接金属の温度低下に加え、低電流により第3電極の溶込みが浅くなったことが重なったためと考えられる。第3電極の溶込みは、電流を増加させることで深くできるが、入熱増加による変位速度増加が想定され、第2-第3電極間距離の調整を選択した。

| 溶接条件 | 標準条件 | 低速度溶接条件 |

|---|---|---|

| 断面マクロ組織 |

|

|

| 変位速度[mm/s] | 0.13 | 0.04 |

白点線:第3電極の溶込み

低速度溶接条件における第2-第3電極間距離と凝固組織の関係を表6に示す。第2-第3電極間距離調整により、ルート部における凝固組織は改善可能であり、溶接速度に応じた最適な電極間距離の選択が、凝固組織制御の観点で重要であることが確認された。

| 第2-第3電極間距離[mm] | ||

|---|---|---|

| 120 (標準) |

100 | 80 |

|

|

|

白点線:第3電極の溶込み

4-4. 板厚の効果

シーリングビードの採用、実ワークとのエンドタブの取付強化、低速度溶接条件、第2-第3電極間距離の最適化を行い、板厚12mm,16mm,20mm,25mmの変位速度と割れ有無を調査した結果を図8に示す。板厚12mmを除き顕著な変位速度の低下が認められ、また、いずれの板厚においても終端割れは認められなかった。

5. 終端割れ防止機能を備えた装置開発

低速度溶接条件は、溶接継手終端部にのみ適用すればよく、それ以外の溶接開始から定常部では標準溶接条件で何ら問題はない。これを実現するには、溶接中に溶接条件と電極間距離の自動調整機能が必要となる。

急激な溶接条件変更は溶接品質上問題があり、図9に示すように終端割れ防止条件に移行する区間を設けている。具体的には、板の端部を検知した後に、指定した溶接条件移行区間で電流、電圧、溶接速度を緩やかに変化させると同時に電極間距離も設定された距離になるよう移動させ、低速度溶接条件で継手終端部から溶接完了までを行う。なお、溶接条件移行区間と終端割れ防止条件区間における溶接金属の機械的性質は、従来の溶接条件と同等であることを確認している。

同装置機能は既に開発済みであり、実施工での評価が待たれる状況である。

6. おわりに

これまで得られた各種試験・調査の結果から、

①継手終端部へのシーリングビードの設置

②エンドタブの幅拡大と取付強化

③低速度溶接条件の採用

④第2-第3電極間距離調整による凝固組織制御

本技術は、溶接品質や生産性の向上への寄与が期待でき、今後は実ワークに近いレベルの評価などを実施し、早期の実用化を図りたい。

| 1) | 横田大和. 終端割れ. ぼうだより 技術がいど. 2018,Vol.497 p.19. |

| 2) | 田中和雄. サブマージアーク溶接における終端割れについて. 溶接だより 技術がいど. 1997, Vol.37.No.329. p.1-7. |

| 3) | 柴原正和ほか. Quar. J. JWS. 2011, 29-1 p.1-9. |

| 4) | 柴原正和ほか. 溶接構造シンポジウム 14講演論文集.2014, p.247-254. |

| 5) | 横田大和ほか. 溶接学会全国大会講演概要. 2017-9,vol.101 p.90-91 |

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。