静的試験(引張試験、曲げ試験、硬さ試験)

1.はじめに

材料試験には大きく分けると静的試験(一方向に連続的に負荷をかけて数分間で終了する試験)、衝撃試験(約0.1秒以内で終了するような試験)、疲労試験(既定の応力を繰り返し負荷し、その応力と破断までの繰り返し数の関係を求める試験)、クリープ試験(一定の応力を連続して負荷し、付加時間と変形量の関係を求める試験)などがあります1)。さらに静的試験においても何種かの試験がありますが、ここでは一般的によく使用される引張試験、曲げ試験および硬さ試験について紹介します。

2.引張試験

引張試験とは、試験片に引張荷重を徐々に加えてその荷重と試験片の変形の関係から材料の機械的性質を調べる試験です。

引張試験では所定の平行部長さ、および標点距離を持つ試験片を試験対象によって使い分けます。

軟鋼母材を例に、図1に示す応力-ひずみ線図で引張試験の概要を説明します。

試験片を引張り始めると、まず荷重に比例して伸びていきます。この領域での変形状態が弾性変形です。弾性変形では応力-ひずみ線図は直線を示し、この直線の傾きがヤング率(縦弾性係数: E )に相当します。

降伏点を超える範囲まで引張ると応力は急激に低下し、ほぼ一定の応力でひずみだけが増加します。図1中に示すA点が降伏開始の最大応力で、上降伏点(σYU)、B点を下降伏点(σYL)といい、A点を過ぎてからは変形にしたがって試験片表面にリューダース帯と呼ばれるしわが生じます。高張力鋼など明確な降伏点が得られない材料の場合は、0.2%のひずみの位置から弾性変形の範囲の傾きと平行な線を引いて交差した点の応力を0.2%耐力(E点)として、降伏応力に代用します。

さらに荷重を増加させていくと、除荷しても変形が残るようになり、この変形を塑性変形と呼びます。塑性変形が増加するほど変形に必要な応力が増加し、この現象を加工硬化と呼びます。

荷重を増やしていくと、やがて最大荷重点(C点)に達し、このときの応力が引張強さ(σB)です。最大荷重点に達した後、試験片の一部が絞られ始め、やがて破断します(D点)。破断した試験片を直線状になるよう突合せて標点距離の増分を求め、原標点距離に対する百分率として破断伸びを得ます。また、破断後の最小断面積を求め、原断面積との差の原断面積に対する百分率として絞りを得ます。これらは、材料の延性の評価指標となります。

なお、2008年にJIS Z 3221(ステンレス鋼被覆アーク溶接棒)はISO 3581との整合化をはかり、引張試験片の標点距離が従来の試験片の径の4倍から5倍に改正され、これに伴い、すべての鋼種の伸びの要求値が改正後の試験片形状に合わせて整合されました2)。

一方、溶接継手においては引張試験を行うことによって継手効率も得られます。継手効率とは、母材の引張強さに対する継手の引張強さの比率で、溶接金属は、多くの場合母材よりも引張強さが強くなるように設計されるため、継手効率は100%となります。このように母材よりも溶接金属の強度が高い継手をオーバマッチ継手、逆に、溶接金属の強度が母材の強度を下回る継手をアンダマッチ継手といいます。

アンダマッチ継手に限らず、アンダカット、ブローホールなどの溶接欠陥の影響を受けて溶接部で破断し、継手効率が100%を下回ることもあります。破断面積に対する溶接欠陥の割合を欠陥率といい、欠陥率が増加すると伸びは減少しますが、数%程度であれば引張強さの低下には繋がらないことが分かっています(図2)3)。

アンダマッチ継手でも、ごく一部が低強度の材料や、溶接熱影響部が軟化している材料で試験を行うと、低強度部と高強度部で変形量が異なるために低強度部が荷重軸方向の他に試験片軸の直径方向にも応力を受け、多重応力状態となります。

このとき、高強度部によって低強度部に生じる拘束が塑性拘束です。低強度部の断面収縮は隣接の高強度部に拘束されるため、塑性拘束がない場合と同じ変形量を得るためにはより大きな応力が必要となります。そのため、結果的に継手の引張強度は低強度部の強度よりも大きくなります。この塑性拘束は、継手板厚に対して低強度部の幅の割合が小さいほど、また継手溶接体の板厚に対して板幅の割合が大きい広幅試験ほど強く作用し、継手としての引張強度は大きくなります。広幅継手において母材の引張強さに対する低強度部の引張強さの割合(軟質度Sr)が85~90%以上になると、母材強度とほぼ等しくなる4)ことが分かっています(図3)。

3.曲げ試験

曲げ試験では、板状の試験片を所定の径まで曲げて、引張応力を受けた湾曲部に生じる割れなどを観察し金属材料の変形能を調べます。溶接継手試験体の場合、前項の引張試験を行っても試験片は母材と溶接金属の性質の差異や、開先、ルートギャップ、入熱、積層など種々の溶接条件の影響を受けばらつきがあるため、材料の伸びを正確には測定できません。その欠点を補うものとして、曲げ試験が活用されます。

曲げ試験方法には、大きく分けて押し曲げ法、巻き付け法、Vブロック法の方法があります。押し曲げ法は万能試験機を用いる場合に、巻き付け法は手工具を用いた場合に、Vブロック法は材料規格の指示がある場合などに行います。

押し曲げ法において、半径R の押し治具を用いて、板厚h の試験片を半円形状に曲げた場合の試験面(引張応力を受ける側)の引張ひずみは以下の(1)式で算出されます。

ただし、硬さが不均一な試験片、つまり母材、熱影響部、溶接金属部によって硬さの変動が大きい試験片の場合は、柔らかい部分にかかる引張ひずみが(1)式の値よりも大きくなることがあります。よって溶接金属が母材に対して軟らかい溶接継手や、熱影響部が軟化する溶接継手の曲げ試験を行うと、軟らかい部分に延性的な割れが発生する可能性があります。このような割れは、軟質部が隣接部よりも過剰に伸びるため窪んでおり判断ができます5)。通常は溶接線に直角に引張応力の作用する、横曲げ試験が用いられますが、例えば、9%Ni鋼の溶接継手の溶接材料にNi合金が用いられている場合、母材と溶接部の伸びが異なるため、溶接線に平行に応力がかかる縦曲げ試験が一般的に用いられています。

溶接継手の曲げ試験では、溶接欠陥が試験面に顕在化して観察が可能になります。写真1は一例で、裏曲げ試験後の試験面の外観写真です。この試験片では、溶接金属に沿って融合不良による割れが観察されています。

4.硬さ試験

金属材料の硬さ試験としてよく用いられるロックウェル硬さ試験、ブリネル硬さ試験、ビッカース硬さ試験は、硬さ試験の内でも「押し込み式硬さ試験」に分類されます。これは、先端が球や円錐などの形状をした圧子を試験片に押し込み、そこにできた圧痕の深さ、またはその面積の大小から硬さを算出する試験方法です。それぞれの硬さ試験の原理と測定方法を、以下に簡単に説明します。

(1)ロックウェル硬さ試験

ロックウェル硬さ(HR )試験は頂角120°のダイヤモンド円錐か、鋼球を先端に持つ圧子を試験片に押し込み、その押し込み深さから硬さを算出する試験法です。

算出には、圧子の種類と試験力で定義される「スケール」ごとの定数を用います。定数はスケールごとに異なりますが、まず基準荷重を加え、そこからさらに試験荷重を加え、再び基準荷重に戻した時の圧子の侵入深さの差から硬さを算出するという手順はどのスケールの場合でも共通です。

図4は、Cスケールでロックウェル硬さ試験を行った後の圧痕を、レーザー顕微鏡を用いて観察したものです。上段は圧痕を真上から見た様子、下段は圧痕から得られた深さ情報を3次元に再構築し、そのモデルを側面から見た様子です。

図4 ロックウェル硬さ試験の圧痕

図5 ブリネル硬さ試験の圧痕

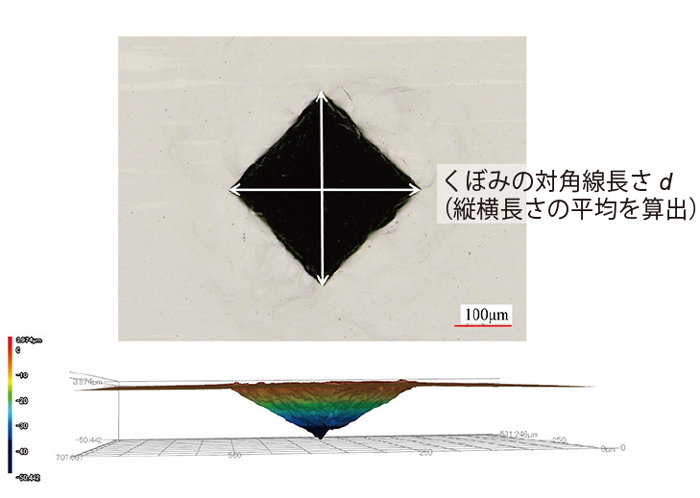

図6 ビッカース硬さ試験の圧痕

(2)ブリネル硬さ試験

ブリネル硬さ試験は、超合金球の圧子を用いて試験荷重と試験面に付けた圧痕の表面積から硬さを算出する試験法です。ブリネル硬さの値は、試験面に圧子を押し込んだ試験荷重を圧痕の表面積で除して算出します。

試験で用いる試験力は、規格で材質ごとに定められています。また、硬さ算出の際に図5に示すような圧痕を読み取る必要があるため、試験片の表面は圧痕の直径を0.01mmまで読み取れる程度に平滑にしておきます。

(3)ビッカース硬さ試験

ビッカース硬さ試験では、対角面136°のダイヤモンド製四角錐圧子を試験片表面に押し込み圧痕をつけます。硬さの値は、図6に示す圧痕の対角線長さから求める表面積で圧子を押し込む試験荷重を除して算出します。

以上で述べたように、硬さ試験は種類によって測定方法や定義が異なります。それぞれの硬さの値には近似的な相関関係があることが分かっており、ある程度の換算が可能です。ASTM E140には硬さ換算表が示されています。一方で、硬さの値は引張強さとも(2)式に示す関係があることが分かっています。

なお、この式は軟鋼などの加工硬化の小さい材料に関してのもので、加工硬化が大きい材料では引張強さではなく0.2%耐力について同様の相関関係が見られます。

5.おわりに

一概に材料試験といっても試験によって試験片形状や評価項目など多種多様で、目的に沿って適切に選定することも必要です。特に溶接構造物は熱の影響などから不均質な状態が生じやすく、より多くの検討が必要になります。今後試験を実施する際に、本稿が一助となれば幸いです。

<参考文献>

1) 須藤一:材料試験法, 内田老鶴圃, p.2

2) 日本工業規格 JIS Z 3221(2008)

3) 石井勇五郎:鋼材溶接部の非破壊検査像と機械的強度の関係 高圧力 Vol.6 No.3(1968), 10-16

4) 大畑充:溶接継手強度の基礎, 溶接学会誌 Vol.77 No.7(2008), 50-56

5) 杉野毅:溶接継手の性能トラブルの調査方法, 溶接学会誌Vol.84 No.4(2015), 50-53

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。