硬化肉盛溶接用フラックス入りワイヤの

溶接施工時の注意点について

1. はじめに

硬化肉盛溶接用の溶接材料としては、アーク溶接棒(HFシリーズ)、ソリッドワイヤ(MGシリーズ)、サブマージアーク溶接(US-Hシリーズ)などをラインナップしておりますが、今回はフラックス入りワイヤDW-Hシリーズ<低合金シリーズ>(※合金元素含有量10%未満)を紹介します。主に建機部品の耐摩耗性向上を目的として使用されており、HFシリーズよりも能率が良いことから、個数の多い部品や大きい部品には最適です。しかし、硬化肉盛溶接は施工が難しく、施工方法の良し悪しにより肉盛溶接した金属が使用中にはく離してしまうケースがあります。

今回は、DW-Hシリーズのラインナップ紹介と溶接施工時の注意点について説明します。

2. DW-Hシリーズ<低合金シリーズ>のラインナップについて

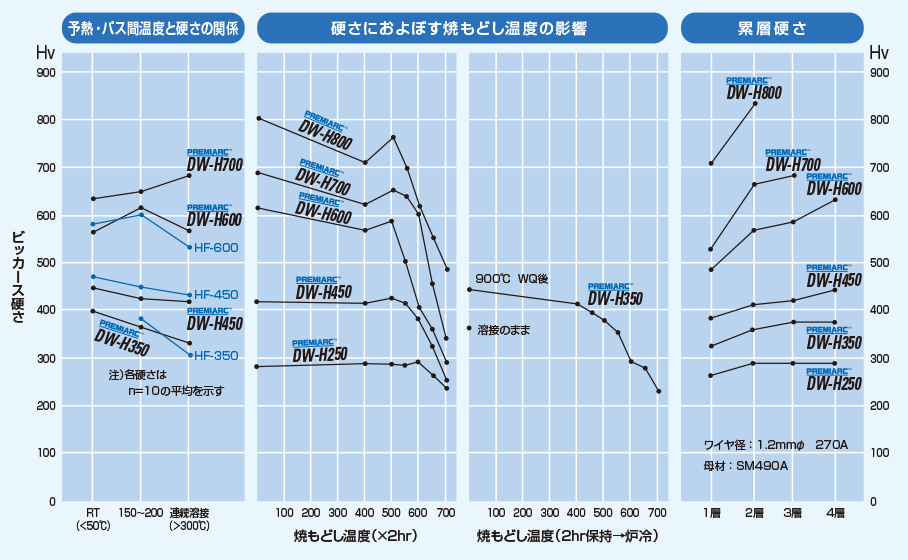

ラインナップや特性・性能について、表1と表2に示します。<低合金シリーズ>は、硬さに応じて6種類の銘柄があり、主に金属間摩耗や土砂摩耗に優れた特性があります。銘柄の3桁の数字がおおよそのビッカース硬さを示しており、[P]DW-H250~700まではスラグ系で、[P]DW-H800はメタル系になります。各銘柄の表面硬さですが、おおよそ3~4層([P]DW-H700:3層、[P]DW-H800:2層)で所定の硬さで安定するため、1層当たりのビードの高さが2~3mmとすると、10mm程度の盛り代(余盛り高さ)を要することになります。そのため、盛り代が少なく硬さ要求が有る場合には、より硬い銘柄を選定することがあります。表3をご参考ください。一般的には、硬さが増すほど耐金属間摩耗性や耐土砂摩耗が向上していきますが、その反面、衝撃に弱くなり、溶接割れやはく離などが発生しやすくなります。実施工に当たり、溶材を選定する場合には、摩耗形態や使用環境を良く理解した上で慎重に行う必要があります。

| 銘柄 | 使用特性 |

|---|---|

| PREMIARC™ DW-H250 |

溶着金属組織はパーライト系を示します。 硬さはHv=280程度と比較的低く、土砂摩耗には適さず、下盛用または形状復元用、金属間摩耗用に使用します。 機械加工はハイス系で可能です。 |

| PREMIARC™ DW-H350 |

溶着金属組織はパーライト系を示します。 金属間摩耗または軽度の土砂摩耗など幅広く使用できます。 機械加工はハイス系で可能です。また焼入硬化性があり、高周波焼入れや火炎焼入れにより硬化させ耐摩耗性を向上させることが可能です。 |

| PREMIARC™ DW-H450 |

溶着金属組織はマルテンサイト系を示し、土砂摩耗等に適しています。 合金成分としてCrの他にMoおよびVを含有し、焼もどし軟化抵抗が比較的大きく、安定した硬さが得られます。 機械加工はハイス系では困難であり、超硬工具類等を使用することが必要です。 |

| PREMIARC™ DW-H600 |

溶着金属組織はマルテンサイト系を示し、土砂摩耗用として幅広く使用できます。 機械加工は超硬工具等で可能です。 |

| PREMIARC™ DW-H700 |

溶着金属組織はマルテンサイト系を示し、土砂摩耗用として幅広く使用できます。 合金成分としてCrの他にMo、VおよびWを含有し、熱処理によっても硬さの低下が少なく、安定しています。 また耐割れ性は比較的良好です。機械加工は超硬工具等で可能です。 |

| PREMIARC™ DW-H800 |

溶着金属組織は炭化物、硼化物の析出した高硬度のマルテンサイト組織になります。 激しい土砂摩耗に適しますが、脆く割れやすいため衝撃力の作用する部分には向いていません。 |

Chemical Composition, Hardness of All Weld Metal(Example)

| 銘柄 | 肉盛層数 | C | Si | Mn | Cr | Mo | V | W | B | 平均硬さ(Hv30kg) |

|---|---|---|---|---|---|---|---|---|---|---|

| PREMIARC™ DW-H250 |

3 | 0.09 | 0.49 | 1.30 | 1.02 | 0.40 | - | - | - | 269 |

| PREMIARC™ DW-H350 |

3 | 0.13 | 0.64 | 1.70 | 1.48 | 0.53 | - | - | - | 370 |

| PREMIARC™ DW-H450 |

3 | 0.15 | 0.57 | 1.40 | 3.70 | 0.47 | 0.25 | - | - | 431 |

| PREMIARC™ DW-H600 |

3 | 0.45 | 0.48 | 0.97 | 4.31 | 0.51 | - | - | - | 574 |

| PREMIARC™ DW-H700 |

3 | 0.57 | 0.73 | 1.05 | 5.40 | 1.01 | 0.54 | 1.21 | - | 673 |

| PREMIARC™ DW-H800 |

1 | 0.84 | 0.65 | 1.78 | 2.95 | - | - | 1.36 | 0.41 | 707 |

| 2 | 1.01 | 0.76 | 2.00 | 3.87 | - | - | 1.88 | 0.54 | 817 |

連続溶接をおこなっても硬度低下は被覆アーク溶接棒にくらべ小さいです。

3. 溶接施工時の注意点

建機部品の多くは、硬化性の高い鋼材(中・高炭素鋼例 S45C、SCM材など)を採用されているケースが多く、同じく硬化性の高いDW-Hシリーズ(特にマルテンサイト系)を直接溶接すると、割れやはく離が発生しやすくなります。このような不具合を防止するための溶接施工時のポイントを手順に沿って説明します。

溶接部の錆や汚れ(油、土砂等)はブローホール等の原因となります。また、補修しようとする部分の割れの存在は、溶接金属の割れを助長するので完全に除去してください。

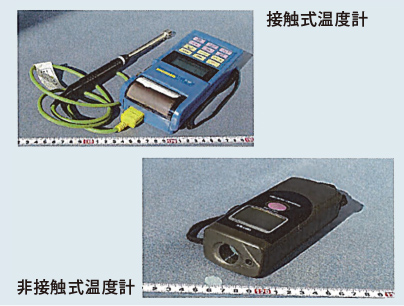

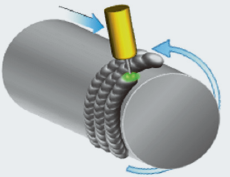

溶接を行う前に、溶接する部材箇所を予めバーナーなどを用いて所定の温度に温めておく作業で、溶接部近傍の急熱・急冷を防ぎ、割れやはく離の防止・軽減に繋がります。母材鋼種の炭素当量を基にした、予熱温度とパス間温度の目安を表4に示します。その際、表面温度計や温度チョークなどで温度管理します。(写真1~2参照)

| 鋼種 | 炭素当量% ※ | 予熱・パス間温度℃ |

|---|---|---|

| 炭素鋼 低合金鋼 |

~0.30.3~0.4 0.4~0.5 0.5~0.6 0.6~0.7 0.7~0.8 0.8~ |

≦100 ≧100 ≧150 ≧200 ≧250 ≧300 ≧350 |

| 高マンガン鋼(13%Mn鋼) | 予熱なし、パス間水冷 | |

| ステンレス鋼(オーステナイト系) 高合金鋼(高Cr系など) |

≦150 ≧400 |

|

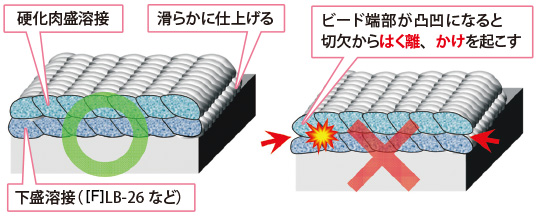

各種部材の肉盛補修溶接の場合や、極めて硬い鋼種の部材(中・高炭素鋼※1)の場合、肉盛溶接金属のはく離防止を目的として、あらかじめ軟らかい(一般炭素鋼用)溶接材料で下盛溶接することを推奨しております。溶材としては、アーク溶接の場合は、低水素系の軟鋼用溶材([F]LB-26や[F]LB-47など)、半自動溶接の場合は、軟鋼~490MPa級用ソリッドワイヤ([F]MG-50、[F]SE-50Tなど)になります。また、オーステナイト系ステンレス用溶材(アーク溶接:[P]NC-39、半自動溶接:[P]DW-309)も候補の一つで、場合によっては熱管理を省略することも可能です。

0.3~0.6%炭素(C:カーボン)を含んだ中炭素鋼や0.6~2.0%炭素を含んだ高炭素鋼などは、焼き入れする(900℃近辺から急冷する)ことで、鋼材表面の硬度を上がり、耐摩耗性を向上させることがあります。⇒硬化肉盛溶接では、ビードの割れやはく離に繋がる危険性が高くなります。

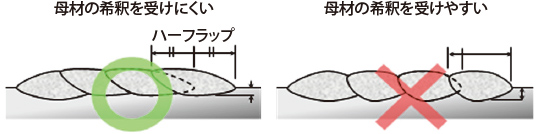

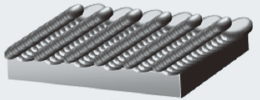

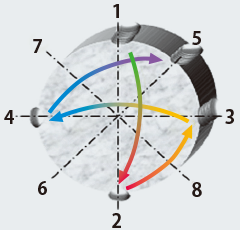

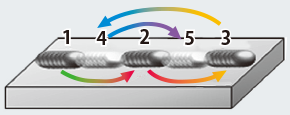

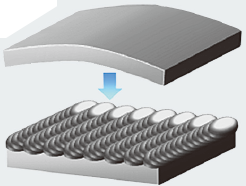

肉盛溶接金属は一般的に母材と溶材成分が大きく異なるため、母材希釈を受けて肉盛溶接金属の性能は変化します。溶接材料の特性を生かすには、溶接電流を低目に設定して母材溶込み率(希釈率)を抑え、必要に応じて多層溶接を行うことがポイントです。ビードを重ねて溶接していく全面肉盛溶接(ベタ盛り)の際は、ビードの半分を重ねるハーフラップ法で行うことを推奨します。(写真3、図1、動画1参照)

下盛溶接 ハーフラップ例

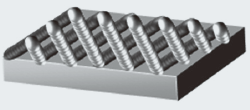

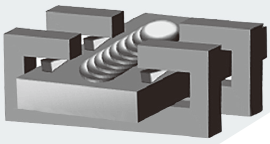

下盛溶接時と同様、ハーフラップ法で積層します。[P] DW-H600程度の硬さまではしっかりと管理された施工ができればベタ盛りでも割れは発生しません。(写真4 )しかし[P]DW-H800は割れやすくはく離しやすいため(写真5)、筋肉盛(写真6、図3参照)や格子肉盛(写真7、図4参照)など最終層での単層仕上げに使用することを推奨します。また、肉盛溶接部にビード垂れなど凸凹が生じるとはく離の原因になりますので、ビード垂れ防止に銅板を使用することや、ガウジングやガス切断などで形状を滑らかに整えるのもポイントです。(図2、動画2参照)

![写真4 [P]DW-H6003層肉盛溶接 ハーフラップ例](images/res-06.jpg)

3層肉盛溶接 ハーフラップ例

![写真5 [P]DW-H800 2層肉盛溶接 ビード横割れ例](images/res-07.jpg)

2層肉盛溶接 ビード横割れ例

![写真5 [P]DW-H800 2層肉盛溶接ビード横割れ例](images/res-08.jpg)

割れやはく離を防止するには、予熱~後熱実施まで溶接施工中は部材の温度を下げないように管理することが、大変重要なポイントになります。設定温度としては、予熱温度と同じ温度範囲で管理します。部材が大きい場合は、溶接者と熱管理者(バーナー役)の2人作業で実施する検討も必要になります。

溶接後は水素放出の目的で、直ちに直後熱(300~350℃で30~60分)を行います。直後熱は、低温割れや肉盛溶接金属のはく離防止に大きな効果があります。ただし、温度の上げ過ぎは硬さ低下を生ずることがあるので、温度管理に注意が必要です。

550~750℃で行う溶接後の熱処理は、水素放出による低温割れ防止や残留応力の軽減、溶接部の性能改善などに効果があります。ただし、硬さが低下するので、熱処理後の硬さを考慮した熱処理条件の設定や熱処理後に硬度が確保できる溶材選定が必要です。

鋼材の一部分を急激に加熱すると加熱部は熱膨張した後、収縮してひずみが発生します。硬く、じん性が低い材料(特に[P]DW-H800)は、ひずみが要因となって割れるケースがあるため、以下の方法をお試しください。

(イ)収縮量を小さくする。(図3~5参照)

(ロ)収縮量を分散させる。(図6~8参照)

(ハ)収縮量に対抗する拘束力をもたせる。(図9~10参照)

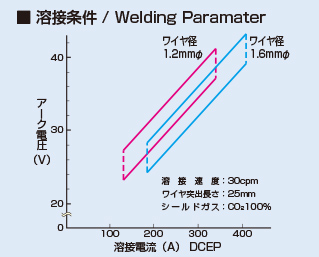

その他、一般溶材と同様に母材の清掃状況やシールドガスの状況に気を付けてください。電流・電圧の適正範囲については、表2に示しますのでご参考ください。

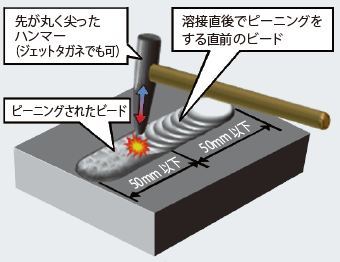

溶接部の過熱を防止するため細径溶接棒を使用し、小電流のストリンガーで長さ50mm 程度までのショートビードを溶接します。(飛石法、対称法を用いて熱応力の緩和を図ることもあります)さらに溶接直後、先が丸く尖ったハンマーによりビード全体を軽く叩き潰す熱間ピーニングを行い溶接部のひずみと残留応力の軽減を図ります。

◎ ストリンガービードで溶接をする

◎ 溶接後、直ちに行う

◎ ビード波形が無くなるまで行う

◎ 飛石法、対称法などと併用する

4. おわりに

DW-Hシリーズ<低合金シリーズ>をメインに、溶接施工時の注意点など説明させていただきました。今回のお話で、皆様の御役立ちになれば幸いです。他の溶接関連のご相談がございましたら、お気軽にCSグループへお問い合わせください。

| ※文中の商標を下記のように短縮表記しております。 FAMILIARC™→[F] PREMIARC™→[P] |

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。