二相ステンレス鋼とその溶接材料について

1. はじめに

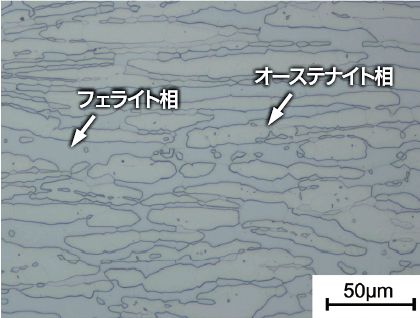

二相ステンレス鋼は、写真1に示す通りフェライト相とオーステナイト相から成るステンレス鋼であり、オーステナイト系ステンレス鋼の弱点である耐応力腐食割れ性と、フェライト系ステンレス鋼の弱点であるじん性を補完した性能を有している。このため後述する特徴を生かして、石油化学工業、ケミカルタンカー、海洋構造物から橋梁等、様々な分野に適用が拡大している。写真2に二相ステンレス鋼の主な適用事例を示す。本稿では二相ステンレス鋼とその溶接材料について概説する。

コルゲート状隔壁

(主塔の海抜175m以高部分)

2. 二相ステンレス鋼の特徴

二相ステンレス鋼のミクロ組織は、フェライト相の素地にオーステナイト相が微細に分散析出したもので固溶化熱処理の状態では両相の比率はほぼ1:1となる。この状態がミクロ組織の点で最も安定しており、二相ステンレス鋼の強みを発揮できるものとなっている。二相ステンレス鋼の特徴には、一般的なオーステナイト系ステンレス鋼と比較して、

- ・熱膨脹係数が小さく、熱伝導度が大きい

- ・室温強度が高い

- ・孔食や応力腐食割れに対する抵抗性がある

といった長所と、

- ・窒素含有量が高い

- ・熱処理による組織変化が大きく、耐食性をはじめとする諸性質が変化する

といった配慮を要するものがある。後者は溶接熱影響部(以下、HAZ)の特徴として後述する。

二相ステンレス鋼は、組成面からはスタンダード、スーパー、リーンの3つのグレードに大別される。各グレードの特徴は次のようになる。

- ◇スタンダード:22%Cr-5%Ni-3%Mo-0.15%Nの組成を有する、文字通り“標準的な”二相ステンレス鋼である。

- ◇スーパー:スタンダードから主にMoやNの含有量を増やし、室温強度と耐孔食性を向上させている。

- ◇リーン:スタンダードから主にNi, Moの含有量を減らすことで、低コスト化を図っている。ちなみに“リーン”とは“薄めた”という意味である。

| UNS No. | C | Si | Mn | P | S | Cu | Cr | Ni | Mo | W | N | PREW※ | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| スタンダード 二相鋼 | S31803 | 0.02 | 0.5 | 1.5 | 0.02 | 0.001 | 0.4 | 22.1 | 6.0 | 3.0 | - | 0.12 | 33.9 |

| S32205 | 0.02 | 0.4 | 1.4 | 0.03 | 0.001 | 0.3 | 22.1 | 5.6 | 3.1 | - | 0.18 | 35.2 | |

| スーパー 二相鋼 | S32750 | 0.02 | 0.4 | 0.7 | 0.02 | 0.001 | 0.1 | 25.6 | 7.0 | 3.8 | 0.1 | 0.28 | 42.8 |

| S32760 | 0.03 | 0.3 | 0.7 | 0.02 | 0.001 | 0.6 | 25.4 | 7.0 | 3.5 | 0.6 | 0.21 | 41.3 | |

| リーン 二相鋼 | S32101 | 0.03 | 0.7 | 4.9 | 0.03 | 0.001 | 0.2 | 21.6 | 1.5 | 0.2 | - | 0.22 | 25.8 |

| S32304 | 0.02 | 0.5 | 1.5 | 0.02 | 0.001 | 0.2 | 22.7 | 4.7 | 0.3 | - | 0.10 | 25.3 | |

| ※ PREW=Cr+3.3(Mo+0.5W)+16N | |||||||||||||

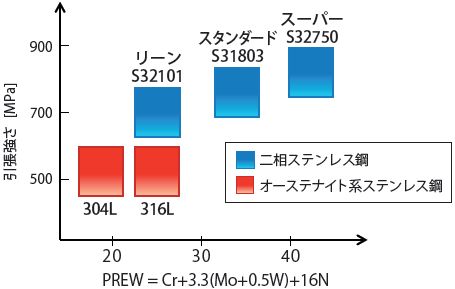

表1に二相ステンレス鋼の各グレードの化学成分の一例を、図1に各種ステンレス鋼の引張強さと耐孔食性指数:PREWによる相対比較を示す。耐孔食性指数:PREWは、Cr+3.3(Mo+0.5W)+16Nという数式で求められる指標で、数字が大きいほど耐孔食性に優れることを示す。

3. 二相ステンレス鋼溶接部の特徴

3.1 二相ステンレス鋼のHAZ

二相ステンレス鋼母材は、熱処理工程によりオーステナイト相・フェライト相バランスが最適化されている。しかし、二相ステンレス鋼のHAZは、溶接入熱や板厚等によって変わる冷却速度に応じて相バランスと両相の組成が変化するため、耐食性や機械的性能が劣化し問題となる場合がある。すなわち、ボンド部近傍の高温HAZは、溶接入熱によってオーステナイト相が一旦フェライト相に固溶してから冷却過程で再度オーステナイト相として析出することで最終的に二相組織となるが、溶接入熱が極端に小さく冷却速度が著しく速い場合、オーステナイト相の再析出が遅れ、フェライト相中にNが固溶しきれなくなった結果、Cr窒化物が析出し、その周囲にCr欠乏層が形成されて耐食性が劣化する。一方、ボンド部から少し離れた低温HAZでは、溶接入熱が極端に大きく冷却速度が著しく遅い場合、フェライト相の粗大化やシグマ相などの金属間化合物の析出が起こり、耐食性やじん性が劣化する。つまり高温HAZにはオーステナイト相が充分に析出できる程度に遅い冷却速度、低温HAZには有害な析出物を抑制できる程度に速い冷却速度が必要であり、両者を満足させるための冷却速度の管理、具体的には溶接入熱や予熱・パス間温度の管理が大切となる。1)

3.2 二相ステンレス鋼の溶接金属

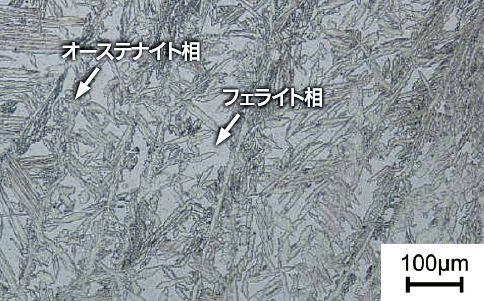

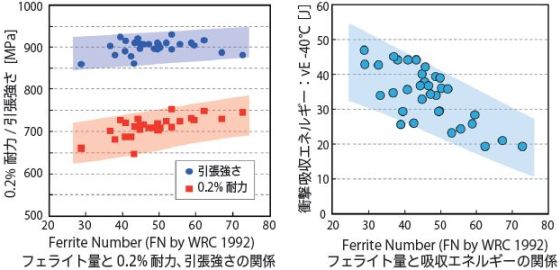

写真3に示す通り、二相ステンレス鋼溶接金属では鋼材と異なりフェライト相とオーステナイト相が複雑に分布しているが、溶接ままの状態で所定の性能が得られるように化学成分やミクロ組織が調整されている。図2に溶接金属中のフェライト相の含有量(以下、フェライト量)と機械性能の関係を示す。フェライト量が増加すると室温強度が向上する一方、じん性が劣化する傾向がある。またフェライト量は耐孔食性にも影響するため、良好な機械性能・耐孔食性を得るためには、溶接金属のフェライト量が適切な範囲、例えば30 ~65FNになるように、溶接材料選定と溶接施工管理(母材希釈、冷却速度)への配慮が必要となる。さらに溶接金属は、調質工程を経て製造される鋼材と比較するとやや耐食性が劣る傾向にある。そこで、溶接金属は鋼材よりも若干高合金(高PREW)となるように設計されている。また、溶接ままの状態でオーステナイト相とフェライト相の比率を最適化する目的で、鋼材よりも高Ni組成とする場合が多い。2)3)

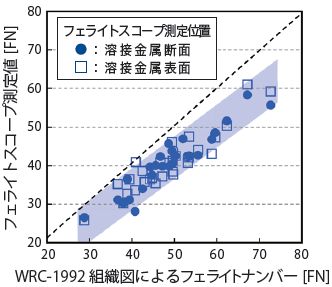

ここで、溶接金属のフェライト量の測定方法について説明する。上記のように、溶接金属のフェライト量は機械性能・耐孔食性に影響することから、その量を把握・管理することが重要となる。測定方法には、ミクロ組織によるポイントカウンティング法や溶接金属の化学成分を使って各種組織図から推定する方法、あるいはフェライトスコープ等の磁気的な装置を用いて測定する方法がある。このうちポイントカウンティング法は現場的ではなく、実際にはフェライトスコープを用いた測定や組織図法が多用され特に溶接継手のフェライト量管理には、フェライトスコープが一般的に合否判定の指標として用いられることが多い。ここでフェライトスコープとWRC-1992組織図法のフェライト量には差があることに留意する必要がある。図3にフェライトスコープとWRC-1992組織図法によるフェライト量の相関を示す。

4. 当社の二相ステンレス鋼用溶接材料

当社では、スタンダード、スーパー、リーンの各グレードに対応した溶接材料を揃えている。表2に二相ステンレス鋼の各グレードに対応する溶接材料の一覧を示す。

| 対象とする母材のグレード | 共金系溶接材料のグレード | 施工法※1 | 銘柄※2 | AWS規格 | ワイヤ径 [mm] |

|---|---|---|---|---|---|

| スタンダード二相鋼 | E2209系 | GTAW | [P] TG-S2209 | A5.9/A5.9M ER2209 | 1.6, 2.0, 2.4, 3.2 |

| SMAW | [P] NC-2209 | A5.4/A5.4M E2209-16 | 2.6, 3.2, 4.0, 5.0 | ||

| FCAW | [P] DW-329AP | A5.22/A5.22M E2209T1-1/-4 | 1.2 | ||

| FCAW | [P] DW-2209 | A5.22/A5.22M E2209T1-1/-4 | 1.2 | ||

| SAW | [P] US-2209 /[P] PF-S1D | A5.9/A5.9M ER2209【ワイヤ】 | 2.4, 3.2 | ||

| スーパー二相鋼 | E2594系 | GTAW | [P] TG-S2594 | A5.9/A5.9M ER2594 | 1.6, 2.0, 2.4, 3.2 |

| SMAW | [P] NC-2594 | A5.4/A5.4M E2594-16 | 2.6, 3.2, 4.0, 5.0 | ||

| FCAW | [P] DW-2594 | A5.22/A5.22M E2594T1-1/-4 | 1.2 | ||

| リーン二相鋼 | E2307系 | FCAW | [P] DW-2307 | A5.22/A5.22M E2307T1-1/-4 | 1.2 |

| ※1 GTAW:ティグ溶接、SMAW:被覆アーク溶接、FCAW:フラックス入りワイヤによるアーク溶接、SAW:サブマージアーク溶接 ※2 [P] PREMIARC™は、当社高合金系溶接材料の冠ブランド(以下、省略する) | |||||

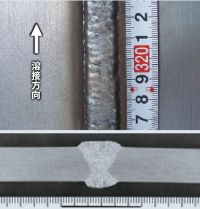

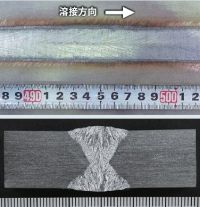

二相ステンレス鋼の溶接材料で鍵となるのが、極めて高いN量である。二相ステンレス鋼の溶接では、一般的なオーステナイト系ステンレス鋼と比べてNに起因したブローホールやピット、ガス溝等の気孔欠陥が発生しやすい。例えば、フラックス入りワイヤや被覆アーク溶接棒を用いた溶接では、横向きや上向きといった溶接姿勢でX線性能が不良となりやすい。そのため、当社の二相ステンレス鋼溶接材料は、溶接金属の化学成分調整によってNの溶解度を高めるとともに、スラグの凝固温度・粘性を最適化することで、優れた耐気孔欠陥性が得られるように設計している。また、被覆アーク溶接棒、フラックス入りワイヤ、サブマージアーク溶接材料は、被覆やフラックス中のスラグ形成剤によって溶接金属を大気から保護するが、溶接金属中のNはこのスラグのはく離性を著しく劣化させてしまう欠点がある。スラグはく離性が不良であると、ビード表面にスラグの焼き付きが生じて溶接作業の妨げになるほか、スラグ巻込みの原因にもなりやすい。当社材は、スラグ組成の最適化により良好なスラグはく離性を実現している。表3に当社の二相ステンレス鋼用溶接材料の性能一例を示す。また表4に、当社の溶接材料を用いて作製した二相ステンレス鋼溶接継手のビード外観と断面マクロの一例を示す。

| 対象とする母材のグレード | 銘柄 | 全溶着金属の主要化学成分 [mass%] | 備考 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Ni | Cr | Mo | N | PREW※1 | FNW※2 [FN] | 0.2% 耐力 [MPa] | 引張強さ [MPa] | 伸び [%] (G.L.=4D) | 吸収エネルギー vE 0℃[J] | |||

| スタンダード二相鋼 | TG-S2209 | 0.008 | 0.39 | 1.67 | 8.7 | 22.7 | 3.10 | 0.16 | 35.5 | 51 | 598 | 773 | 39 | 270 | DCEN, 100%Ar |

| NC-2209 | 0.028 | 0.54 | 1.14 | 8.8 | 23.1 | 3.34 | 0.15 | 36.5 | 51 | 667 | 845 | 30 | 97 | DCEP | |

| DW-329AP | 0.023 | 0.57 | 0.66 | 9.4 | 23.0 | 3.40 | 0.14 | 36.4 | 49 | 605 | 823 | 30 | 55 | DCEP, 100%CO2 | |

| DW-2209 | 0.028 | 0.61 | 0.74 | 9.1 | 22.7 | 3.30 | 0.13 | 35.6 | 46 | 639 | 820 | 28 | 73 | DCEP, 80%Ar+20%CO2 | |

| US-2209/PF-S1D | 0.021 | 0.31 | 1.56 | 8.9 | 23.0 | 3.28 | 0.15 | 35.9 | 57 | 618 | 798 | 29 | 69 | DCEP | |

| スーパー二相鋼 | TG-S2594 | 0.019 | 0.44 | 0.57 | 9.3 | 25.0 | 3.82 | 0.28 | 42.0 | 42 | 721 | 870 | 31 | 286 | DCEN, 98%Ar+2%N2 |

| NC-2594 | 0.035 | 0.55 | 0.66 | 9.8 | 26.6 | 3.86 | 0.25 | 43.3 | 50 | 750 | 935 | 28 | 55 | DCEP | |

| DW-2594 | 0.026 | 0.50 | 1.18 | 9.6 | 25.7 | 3.79 | 0.24 | 42.0 | 49 | 712 | 905 | 27 | 55 | DCEP, 80%Ar+20%CO2 | |

| リーン二相鋼 | DW-2307 | 0.026 | 0.45 | 1.26 | 7.9 | 24.6 | 0.03 | 0.15 | 27.1 | 41 | 571 | 750 | 29 | 58 | DCEP, 80%Ar+20%CO2 |

| ※1 PREW=Cr+3.3(Mo+0.5W)+16N ※2 FNW:WRC-1992組織図法によるフェライトナンバー [FN] | |||||||||||||||

| DW-2594(施工法:FCAW) | US-2209/PF-S1D(施工法:SAW) | |

|---|---|---|

| 溶接条件 | ワイヤ径 : φ1.2mm 溶接姿勢 :立向上進(3G) 溶接条件 :160A(DCEP)-26V-15cpm 積層要領 :1st 1層2パス 2nd 1層1パス | ワイヤ径 : φ2.4mm 溶接姿勢 :下向(1G) 溶接条件 :450A(DCEP)-32V-35cpm 積層要領 :1st 1層1パス 2nd 1層1パス |

| ビード外観 断面マクロ |  |  |

5. 溶接材料選定のポイント

二相ステンレス鋼を溶接する際には、基本的には同グレード、場合によっては上位グレードの溶接材料の選択を推奨する。例えば、スタンダード鋼の場合はAWS規格のE2209相当の溶接材料、あるいは高グレードのE2594相当の溶接材料を使用する。一方、二相ステンレス鋼を一般炭素鋼やオーステナイト系ステンレス鋼と異材溶接する場合は、溶接金属の耐孔食性や強度レベルが低グレード側母材と同等以上になるように溶接材料を選択することが推奨される。溶接材料の選定表を表5、表6に示す。

| 溶材グレード | ||||||

|---|---|---|---|---|---|---|

| 2307系 | 2209系 | 2594系 | ||||

| 神鋼銘柄 | GTAW | - | TG-S2209 | TG-S2594 | ||

| SMAW | - | NC-2209 | NC-2594 | |||

| FCAW | DW-2307 | DW-329AP DW-2209 | DW-2594 | |||

| SAW | - | US-2209/PF-S1D | - | |||

| 鋼材グレード | リーン二相鋼 | 母材鋼種 | UNS S32101 UNS S32304 | ◎ | ○ | ○ |

| スタンダード二相鋼 | UNS S31803 UNS S32205 | × | ◎ | ○ | ||

| スーパー二相鋼 | UNS S32750 UNS S32760 | × | × | ◎ | ||

| GTAW:ティグ溶接、SMAW:被覆アーク溶接、FCAW:フラックス入りワイヤによるアーク溶接、SAW:サブマージアーク溶接 ◎:適用可能な共金系溶接材料 〇:適用可能な溶接材料 ×:適用不可 | ||||||

| 母材2 | ||||

|---|---|---|---|---|

| 炭素鋼・低合金鋼 | オーステナイト系ステンレス鋼 | |||

| 304L系 | 316L系 | |||

| 母材1 | リーン二相鋼 | 309L系、309MoL系、2307系 | 309L系、309MoL系、2307系 | 309MoL系、2307系 |

| スタンダード二相鋼 | 309L系、309MoL系、2209系 | 309L系、309MoL系、2209系 | 309MoL系、2209系 | |

| スーパー二相鋼 | 309L系、309MoL系、2594系 | 309L系、309MoL系、2594系 | 309MoL系、2594系 | |

6. 施工上の留意点

二相ステンレス鋼の溶接は、概ねオーステナイト系ステンレス鋼と同様の取り扱いができる。しかし二相ステンレス鋼の長所を最大限引き出すために、前述に重ねて改めて以下の配慮を推奨する。

6.1 入熱制限(各溶接方法共通)

二相ステンレス鋼はCr, Moを多く含むため、過大な入熱により溶接部の冷却速度が著しく遅くなった場合、溶接部が700 ~800℃の温度域に長時間保持されることによりシグマ相が生成し、じん性が著しく劣化することがある。一方、入熱が極端に小さく冷却速度が著しく速くなった場合は、特にボンド部近傍の熱影響部においてCr窒化物が析出し、Cr欠乏層が形成されることにより耐食性が劣化することがある。また、溶接部のフェライト量は冷却速度にも影響されるため、適切なフェライト量を確保する観点からも、過小・過大な入熱を避ける必要がある。アメリカ石油協会APIのガイドラインでは、例えば5 ~ 25kJ/cmの入熱管理が推奨されている。4)

6.2 ティグ溶接のシールドガス組成

一般にステンレス鋼パイプ周溶接のルートパスでは、100%Arガスをシールドガスとしたティグ溶接が用いられる。しかし、二相ステンレス鋼用の溶加材(ソリッドワイヤや切断線)を100%Arガスでティグ溶接すると、溶加材のN量よりも溶接金属のN量が低くなる傾向にある。これは溶加材のNがすべて溶接金属には移行せず、一部が溶融プール中からN2ガスとして放出されることに起因する。これによって溶接金属のフェライト量過剰やPREWの低下が起こり、じん性や耐孔食性の劣化が生じるリスクがある。そのため、溶接材料や母材のN量によっては、シールドガス中に2%前後のN2ガスを添加することが望ましい。

6.3 サブマージアーク溶接の高温割れ予防

二相ステンレス鋼溶接材料は、一般的なオーステナイト系ステンレス鋼溶接材料(完全オーステナイト系を除く)と比較してやや耐高温割れ性に劣ることが知られており、特に大入熱のサブマージアーク溶接にてその危険性が高まる。耐高温割れ性はビード形状にも大きく左右されるため、狭開先・大電流・高速度の条件を避けるなど事前に十分な溶接条件の確認を行うことを推奨する。

7. おわりに

本稿では、二相ステンレス鋼とその溶接材料について概説した。二相ステンレス鋼は今後も国内外においてさらなる適用拡大が見込まれる。本稿がその溶接施工の一助となれば幸いである。

[参考文献]

1) 渡邉 博久:スーパー二相ステンレス鋼溶接材料,溶接学会誌 第80巻,第2号(2011),p.6 ~ 10

2) 池田 哲直:二相ステンレス鋼の溶接,溶接技術,2月号(2011),p.72 ~ 78

3) 才田 一幸:ステンレス鋼の溶接性,溶接学会誌 第79巻,第6号(2010),p.40 ~ 50

4) API TECHNICAL REPORT 938-C:Use of Duplex Stainless Steels in the Oil Refining Industry, American Petroleum Institute