洋上風力向け溶接施工法および溶接材料

1. はじめに

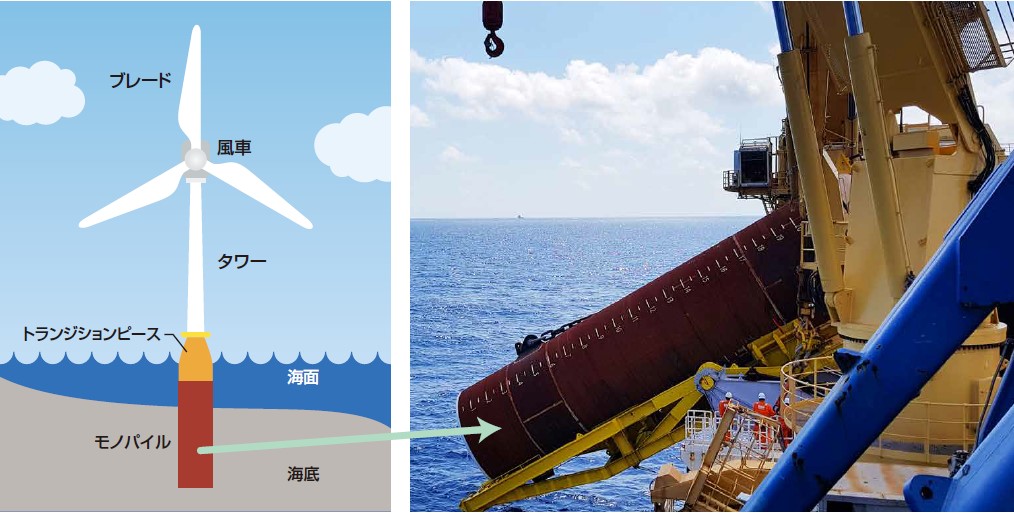

2000年初頭から地球温暖化を筆頭とする環境問題解決のため、世界規模でCO2排出量の低い発電方法に対して注目度や関心が高まり、例えば太陽光や風力などの再生可能エネルギーを活用する発電設備の導入を各国が加速させています。中でも風力発電設備は、風力事情が良好な欧州を中心に敷設が進み、近年さらなる大型化で発電容量を高められる洋上風力発電設備に注目が集まっています。洋上風力発電設備には、風車を支えるタワーや海面下のモノパイルなどが基礎部位として用いられます。それらは、極厚板で大径の鋼製単管を溶接して製作されます。単管製作では、縦方向や円周方向の溶接が不可欠で、極厚板の高能率な溶接施工法が望まれています。本稿では、極厚板における縦方向(縦シーム)の溶接に好適な溶接施工法と、円周方向の溶接に好適な狭開先サブマージアーク溶接材料について紹介します。

2.新エレクトロスラグ溶接法1)

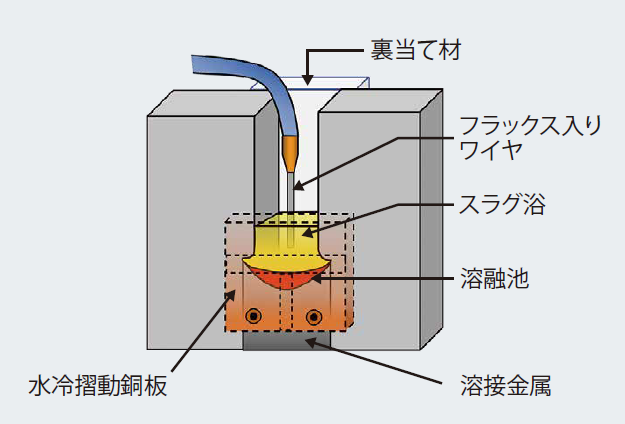

は、エレクトロスラグ溶接の長所(スパッタやヒュームが少なく、耐風性が良好)を維持しながら、短所(溶接長の制限)を克服しています。新エレクトロスラグ溶接装置SG-3(図1)のスラグ浴制御機能に、水冷摺動銅板方式を採用することで、長尺溶接が可能となりました。また、自動上昇機能や自動倣い機能を具備し、溶接中のデータロギングにも対応しています。では、表1に示すフラックス入りワイヤES-X55E、フラックスEF-4(溶融タイプ)および裏当て材のKL-4を使用して溶接を行います。の構成を図2に示します。

表1 の専用溶接材料

| フラックス入りワイヤ | ES-X55E |

|---|---|

| フラックス | EF-4 |

| 裏当て材 | KL-4 |

2-1. 極厚板溶接への適用

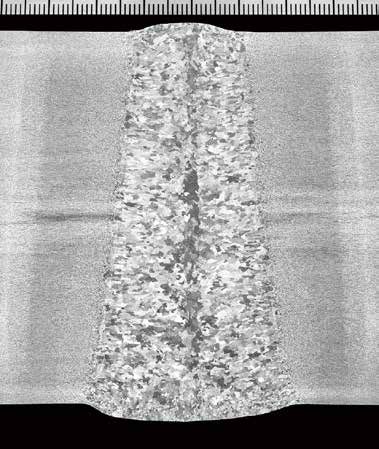

では、トーチのオシレート範囲が拡張され、1パスで溶接可能な最大板厚が80mmとなっています。表2に示す板厚80mmの極厚板溶接において、図3に示す良好な溶込みと溶接性が確保されることを確認しています。

表2 板厚80mmの試験条件および溶接条件*1

| 板厚 (mm) |

開先角度 (°) |

ルートギャップ (mm) |

溶接速度 (mm/min) |

入熱量 (kJ/mm) |

|---|---|---|---|---|

| 80 | 20 | 12 | 15 | 76 |

*1 母材:SM520C

2-2. 入熱と溶接金属の機械的性質

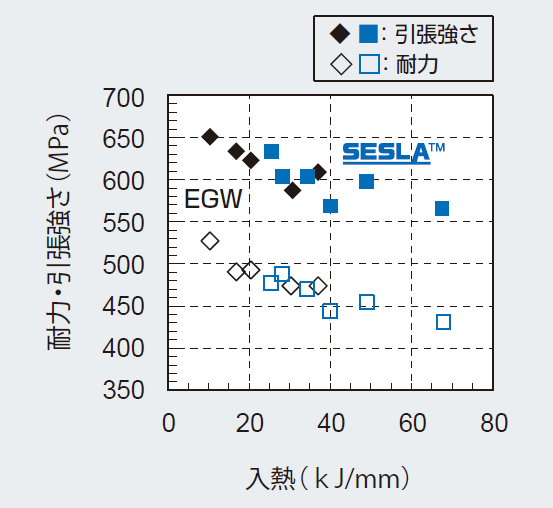

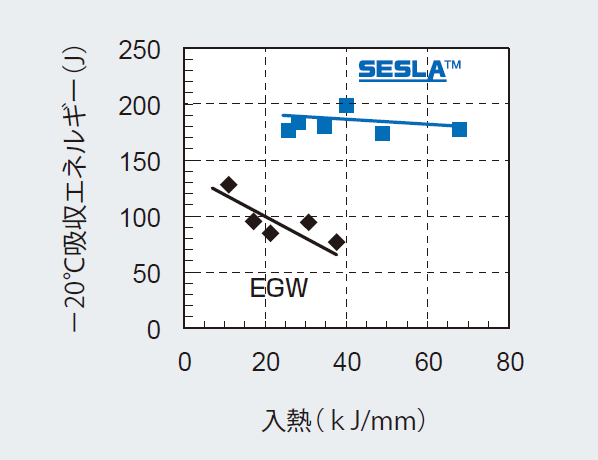

JIS G 3106 SM490A鋼板を用い、入熱が溶接金属の機械的性質に及ぼす影響を調査しました。比較としてエレクトロガス溶接(以下、EGW)における溶接金属の機械的性質も併記しています。入熱と強度の関係を図4、-20℃吸収エネルギーとの関係を図5に示します。の強度は、EGWと同様に入熱の増加とともに低下しますが、じん性は大幅に劣化せず、維持できることを確認しています。

新エレクトロスラグ溶接法

『ぼうだより 技術がいど』技術レポートのVol.507、Vol.508およびYouTubeにて、ご紹介しております。

立向自動溶接新エレクトロスラグ溶接プロセスのご紹介

立向自動溶接の使い方

3. 狭開先サブマージアーク溶接材料

極厚板における溶接施工の高能率化手段として、開先の狭開先化が挙げられます。狭開先サブマージアーク溶接では、スラグはく離性の劣化や融合不良などの溶接欠陥が課題でした。それらの課題を解決すべく鋭意開発に取組み、スラグはく離性に優れ、耐欠陥性も確保した狭開先サブマージアーク溶接材料として、US-29HK/PF-H55LT-Nを開発しています。 US-29HKは炭素鋼用ソリッドワイヤ、PF-H55LT-Nは、ふっ化物-塩基性酸化物系の焼結フラックスです。

その特長は、狭開先サブマージアーク溶接においてYP460鋼までの高張力鋼に対応し、-60℃までのじん性が良好、直流(DCEP)および交流で使用できます。また、溶接のままでの使用を推奨します。(表3)

表3 狭開先サブマージアーク溶接材料の規格分類およびその特長

| ソリッドワイヤ US-29HKの規格分類 |

JIS Z 3351 YS-S5 |

|---|---|

| フラックス PF-H55LT-Nの規格分類 |

JIS Z 3352 SAFB1 (フラックスの種類:ふっ化物-塩基性酸化物系, FB) |

| 溶着金属の規格分類 | JIS Z 3183 S532-H |

| 特長 |

・良好なスラグはく離性 ・狭開先での優れた耐欠陥性を確保 ・高張力鋼(YP460鋼まで)に対応し、-60℃までのじん性が良好 ・直流(DCEP)および交流(AC)で使用可 |

表4にUS-29HK/PF-H55LT-Nの組合せで、直流(DCEP)で溶接した場合の拡散性水素量を示します。溶接作業性と同様に、フラックス組成の最適化で、拡散性水素量は約3mL/100gと低い値を示します。

表4 US-29HK/PF-H55LT-Nにおける拡散性水素量*1

| 極性 | 拡散性水素量(mL/100g) | |||

|---|---|---|---|---|

| N-1 | N-2 | N-3 | Avg. | |

| 直流(DCEP) | 3.2 | 3.3 | 3.3 | 3.3 |

*1 JIS Z 3318準拠、ガスクロマトグラフ法

溶接条件:500A-30V-400mm/min

3-1. 溶着金属の諸性能

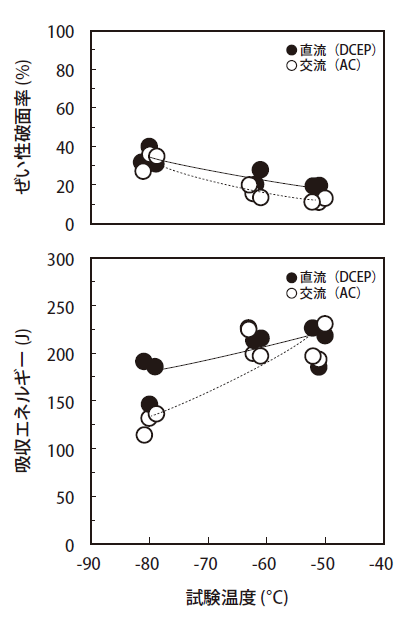

表5、表6および図6に直流(DCEP)および交流における溶着金属の化学成分、溶接のままの機械的性質を示します。

強度クラスは520MPa級で、-60℃までの吸収エネルギーが良好な溶着金属が得られることを確認しています。

表5 溶着金属の化学成分例 (mass%)

| 極性 | C | Si | Mn | P | S |

|---|---|---|---|---|---|

| 直流(DCEP) | 0.07 | 0.29 | 1.85 | 0.013 | 0.002 |

| 交流(AC) | 0.08 | 0.27 | 1.73 | 0.013 | 0.002 |

表6 溶着金属の機械的性質例(引張試験、溶接のまま)

| 極性 | 耐力 (MPa) |

引張強さ (MPa) |

伸び (%) |

|---|---|---|---|

| 直流(DCEP) | 514 | 603 | 28 |

| 交流(AC) | 534 | 618 | 29 |

| JIS Z 3183 S532-H | ≥420 | ≥520 | ≥19 |

3-2. 溶接継手の諸性能

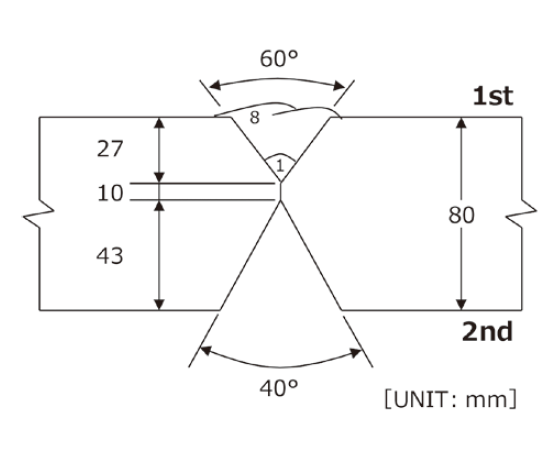

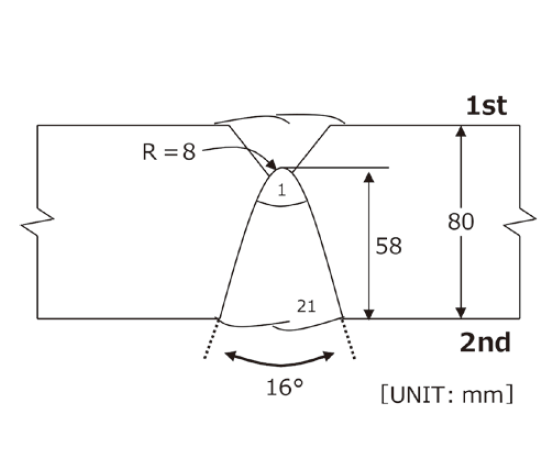

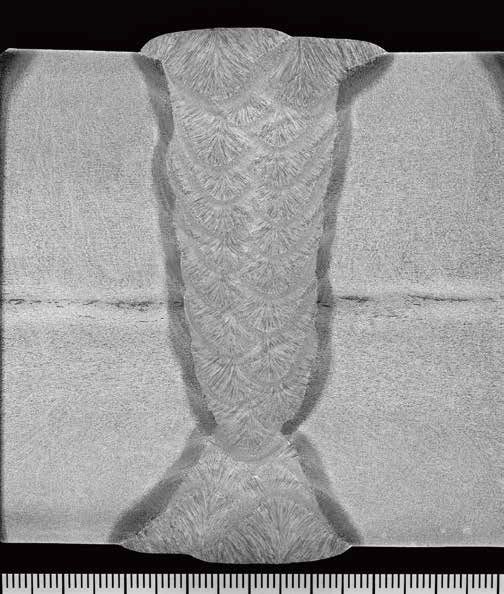

表7に示す溶接材料および鋼板の組合せで狭開先サブマージアーク溶接を行い、溶接継手の諸性能を評価しました。1st側はV形開先(開先角度:60度)、2nd側は狭開先(開先角度が16度、ルート開先はR=8のU形開先)に機械加工しています。

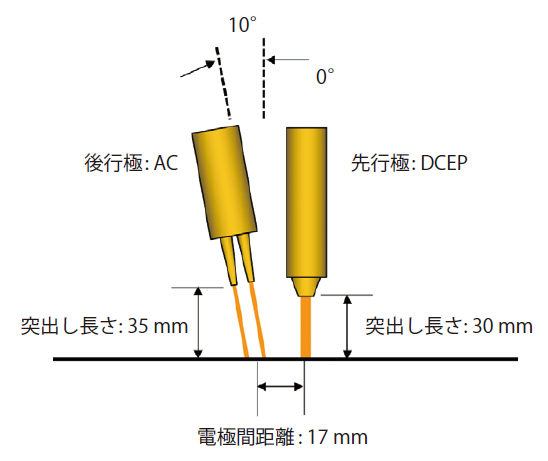

1st側と2nd側の開先形状、積層要領をそれぞれ図7および図8に示します。高能率化を目的にタンデム溶接とし、後行極には2.4mmの双極を適用した施工例となります。また、タンデム溶接の電極配置を図9、溶接パラメータを表8に示します。

溶接継手の断面マクロを図10に示し、溶接金属の化学成分を表9、その機械的性質を表10に示します。

溶接継手においても、強度を確保しつつ、-60℃で良好な衝撃性能を確保できています。

表7 狭開先サブマージアーク溶接における溶接材料および母材の組合せ

| 溶接材料 | ソリッドワイヤ | US-29HK 先行極:4.0mm dia. 後行極:2.4mm dia.×2対(双極) |

|---|---|---|

| フラックス | PF-H55LT-N、 10×48mesh |

|

| 鋼板 | JIS G 3106 SM490A、 板厚80mm |

|

表8 溶接パラメータ

| パス番号 | 溶接条件 | 入熱 (kJ/mm) |

予熱・パス間温度(℃) | |

|---|---|---|---|---|

| 1st側 | 1 | シングル、DCEP、600A-30V-600mm/min | 1.8 | 100~147 |

| 2 | シングル、DCEP、650A-30V-600mm/min | 2.0 | ||

| 3-8 | タンデム、先行極:DCEP、650A-30V 後行極:AC、600A-32V-700mm/min |

3.3 | ||

| 2nd側 | 1 | シングル、DCEP、600A-30V-600mm/min | 1.8 | |

| 2-21 | タンデム、先行極:DCEP、650A-30V 後行極:AC、600A-32V-700mm/min |

3.3 |

表9 溶接金属の化学成分例(mass%)

| C | Si | Mn | P | S |

|---|---|---|---|---|

| 0.09 | 0.30 | 1.78 | 0.014 | 0.003 |

表10 溶接金属の機械的性質例

| 耐力 (MPa) |

引張強さ (MPa) |

伸び (%) |

吸収エネルギー(J) | ||||

|---|---|---|---|---|---|---|---|

| 試験温度:-60°C | 試験温度:-40°C | ||||||

| 2nd側から7mm下方 | 496 | 618 | 33 | 112 123 127 |

Avg. 121 | 161 156 147 |

Avg. 155 |

| 板厚中央 | 580 | 634 | 28 | 162 181 152 |

Avg. 165 | 194 196 196 |

Avg. 195 |

| 2nd側から73mm下方 | 591 | 664 | 28 | 128 130 179 |

Avg. 146 | 184 185 183 |

Avg. 184 |

4. 施工上の注意点

【】

・溶接継手の熱影響部も含めた機械的性質の確保には、高入熱施工に対応した鋼板をご使用ください。

・板厚80mm超の施工には、2パス施工が必要となります。施工条件については、当社へお問合せください。

【狭開先サブマージアーク溶接材料】

・狭開先溶接では、特に初層の溶接に注意してください。入熱が3kJ/mm以上では、ビード形状が梨型となり高温割れの懸念が高まります。極力、低入熱の施工を心掛けてください。

・低温割れ防止のため、使用前にはフラックスを300~350℃で1時間程度、再乾燥してください。

5. おわりに

本稿では、極厚板の溶接に好適な溶接施工法と狭開先サブマージアーク溶接材料の「 US-29HK/PF-H55LT-N」を紹介しました。いずれも極厚板の高能率な溶接施工に寄与するとともに、良好な機械的性質を有する溶接金属が得られます。今後、溶接継手の健全性、信頼性が求められる洋上風力分野での幅広い適用が期待されます。

参考文献

1) 柿崎 智紀:新エレクトロスラグ溶接法, ぼうだより, 2020, Vol.507, P2-P6

当サイトにつきましては、

当サイトにつきましては、