耐熱鋼用フラックス入りワイヤのご紹介

1. はじめに

Cr-Mo鋼に代表される耐熱鋼は高温での強度などに優れているため、火力発電ボイラ(以下、ボイラ)などの高温・高圧環境下で幅広く使用される鋼種である。鋼材の規格としては、国内ではJIS、海外ではASTM規格およびASME規格で分類される。

溶接材料についても、各鋼種に対応した形で国内ではJIS、海外ではAWS規格およびASME規格で分類される。表1には神戸製鋼におけるボイラ向け1.25Cr-0.5Mo鋼用および2.25Cr-1Mo鋼用溶接材料のラインナップを示している。

| 鋼種 | ASTM | SMAW | GMAW | GTAW | SAW フラックス / ワイヤ |

FCAW |

|---|---|---|---|---|---|---|

| 1.25Cr-0.5Mo | A387 Gr.11 Cl.1,2 A213 Gr.T11, 12 A335 Gr.P11,12 |

TRUSTARC™ CM-A96 TRUSTARC™ CM-B96 |

TRUSTARC™ MG-S1CM TRUSTARC™ MG-S80B2F |

TRUSTARC™ TG-S1CM TRUSTARC™ TG-S80B2 |

FAMILIARC™ G-80 /TRUSTARC™ US-511 FAMILIARC™ G-80 /TRUSTARC™ US-B2 |

TRUSTARC™ DW-81B2C [CO2] TRUSTARC™ DW-81B2 [Ar-CO2] |

| 2.25Cr-1Mo | A387 Gr.22 Cl.1,2 A213 Gr.T22 A335 Gr.P22 |

TRUSTARC™ CM-A106 TRUSTARC™ CM-B106 |

TRUSTARC™ MG-S2CM |

TRUSTARC™ TG-S2CM TRUSTARC™ TG-S90B3 |

FAMILIARC™ G-80 /TRUSTARC™ US-521 FAMILIARC™ G-80 /TRUSTARC™ US-B3 |

TRUSTARC™ DW-91B3C [CO2] TRUSTARC™ DW-91B3 [Ar-CO2] |

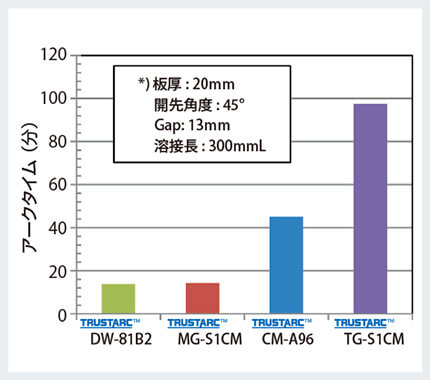

ボイラで適用される溶接施工法としてはSMAWやSAW、GTAW、GMAWが一般的である。ところで、フラックス入りワイヤ(FCW)は図1に示す通り、TIGや被覆アーク溶接棒と比べて高能率施工が可能であり、固定管などの厳しい姿勢溶接においても良好なビード形状を有する特長があり、造船などの分野においては主流な溶接施工法といえる。そのため、ボイラなどの耐熱鋼の分野においてもフラックス入りワイヤは今後の適用拡大が予想される。

本報では1.25Cr-0.5Mo鋼および2.25Cr-1Mo鋼用の海外規格としてAWS規格に合致したフラックス入りワイヤを紹介する。

2. 耐熱鋼用フラックス入りワイヤのラインナップについて

耐熱鋼用フラックス入りワイヤを表2に示す。神戸製鋼では、鋼種およびシールドガスごとにAWS規格に合致したフラックス入りワイヤをラインナップしており、ASME規格のF-No.やA-No.にも分類している。

| 100%CO2 | Ar-20%CO2 | ASME F-No. |

ASME A-No. |

|

|---|---|---|---|---|

| 1.25Cr-0.5Mo | TRUSTARC™ DW-81B2C [AWS A5.29 E81T1-B2C] |

TRUSTARC™ DW-81B2 [AWS A5.29 E81T1-B2M] |

6 | 3 |

| 2.25Cr-1Mo | TRUSTARC™ DW-91B3C [AWS A5.29 E91T1-B3C] |

TRUSTARC™ DW-91B3 [AWS A5.29 E91T1-B3M] |

6 | 4 |

AWS規格では690℃×1hの溶接後熱処理(以下PWHT)後の機械性能が規定されており、実際の用途でもPWHTが実施されるのが一般的である。そのため、PWHT後において良好な機械性能を有する溶材設計が必要であり、以下の点に注意した設計となっている。

・P、Sなどの不純物が極力混入しないような原材料の管理

・適度な焼入れ性を有し、かつ、じん性を安定化させるため低Cかつ高Mnの設計

表3および表4には、溶着金属の化学成分とPWHT後の機械性能の一例を示す。化学成分および引張性能ともに規格範囲を満足しており室温での衝撃性能も良好である。

| 鋼種 | 銘柄 | シールドガス | C | Si | Mn | P | S | Cr | Mo |

|---|---|---|---|---|---|---|---|---|---|

| 1.25Cr-0.5Mo | TRUSTARC™ DW-81B2C |

100%CO2 | 0.05 | 0.21 | 0.96 | 0.009 | 0.004 | 1.22 | 0.50 |

| TRUSTARC™ DW-81B2 |

Ar-20%CO2 | 0.06 | 0.29 | 0.97 | 0.010 | 0.005 | 1.30 | 0.50 | |

| AWS A5.29 B2 |

Min. Max. |

0.05 0.12 |

- 0.80 |

- 1.25 |

- 0.030 |

- 0.030 |

1.00 1.50 |

0.40 0.65 |

|

| 2.25Cr-1Mo | TRUSTARC™ DW-91B3C |

100%CO2 | 0.06 | 0.18 | 0.99 | 0.007 | 0.004 | 2.26 | 1.00 |

| TRUSTARC™ DW-91B3 |

Ar-20%CO2 | 0.06 | 0.29 | 1.12 | 0.008 | 0.004 | 2.38 | 1.01 | |

| AWS A5.29 B3 |

Min. Max. |

0.05 0.12 |

- 0.80 |

- 1.25 |

- 0.030 |

- 0.030 |

2.00 2.50 |

0.90 1.20 |

| 鋼種 | 銘柄 | シールドガス | PWHT条件 | 0.2%耐力(MPa) | 引張強さ (MPa) |

伸び(%) | vE+20℃ (J) |

|---|---|---|---|---|---|---|---|

| 1.25Cr-0.5Mo | TRUSTARC™ DW-81B2C |

100%CO2 | 690℃×1h | 539 | 619 | 23 | 54 |

| TRUSTARC™ DW-81B2 |

Ar-20%CO2 | 570 | 654 | 22 | 31 | ||

| AWS A5.29 E81T1 |

677~704℃ ×1~1.25h |

Min.470 | 552 -689 |

Min.19 | - | ||

| 2.25Cr-1Mo | TRUSTARC™ DW-91B3C |

100%CO2 | 690℃×1h | 571 | 659 | 22 | 82 |

| TRUSTARC™ DW-91B3 |

Ar-20%CO2 | 621 | 696 | 22 | 111 | ||

| AWS A5.29 E91T1 |

677~704℃ ×1~1.25h |

Min.540 | 621 -758 |

Min.17 | - |

3. 溶接作業性について

(TRUSTARC™ DW-81B2C 1.2mm)

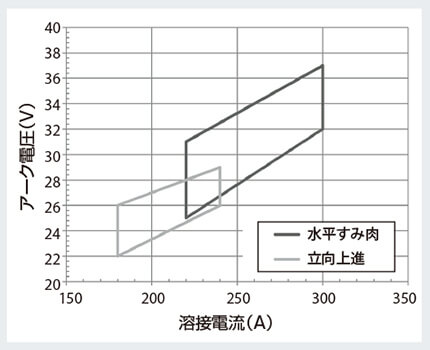

耐熱鋼用フラックス入りワイヤは全姿勢で良好な溶接作業性が得られるようにルチール(TiO2)等のスラグ形成剤を添加した溶接材料である。図2には水平すみ肉および立向上進溶接において適用可能な溶接電流-アーク電圧範囲を示している。

水平すみ肉溶接においては300A程度、立向上進溶接においては240A程度までの高電流化が可能であり、電圧に関しても条件裕度が広いことがわかる。

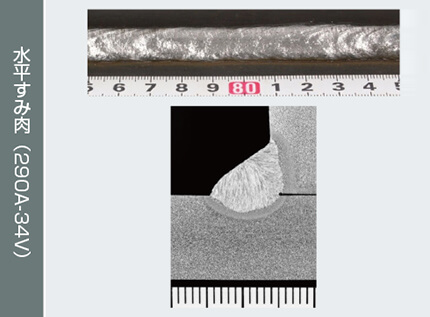

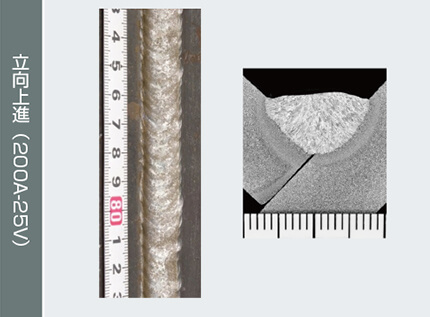

図3には水平すみ肉および立向上進溶接におけるビード外観と断面マクロを示す。大粒スパッタの付着などはなく、凹凸の少ないビード形状と光沢のあるビード外観を呈している。また、良好な溶込み形状および良好な止端形状が得られている。

4. 各種PWHT条件での機械性能について

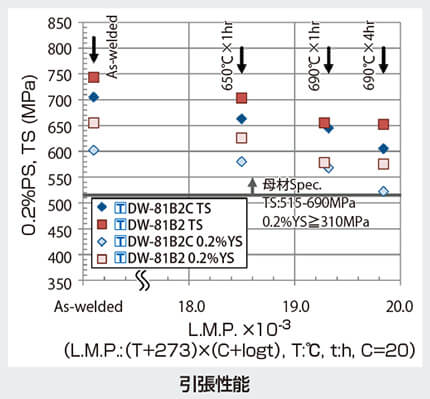

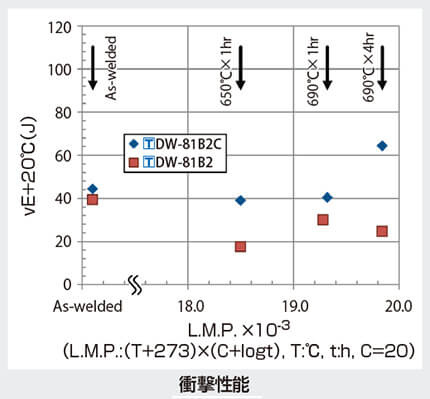

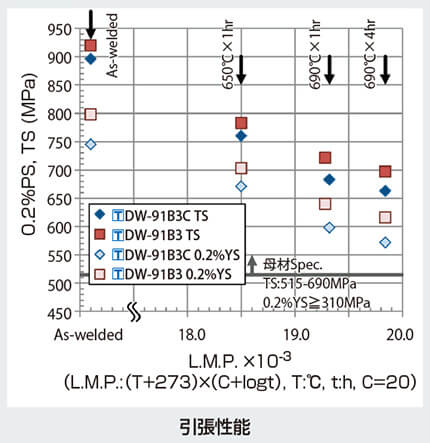

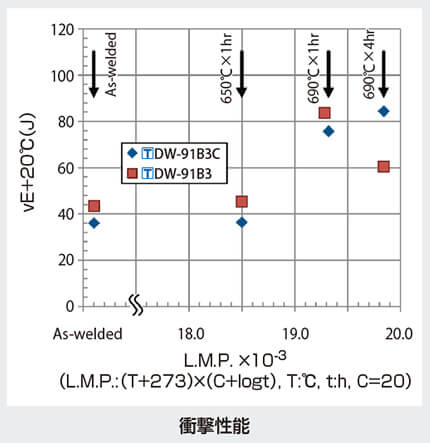

図4および図5に、溶接まま(As-welded)を含めた各種PWHT条件での機械性能を示す。

0.2%耐力、引張強さに関しては690℃×4hの高温・長時間PWHT条件であっても母材の下限を充分に満足する特性が得られている。

一方、良好なじん性値を得るためには、PWHTの高温化(650℃⇒690℃)および長時間化(1h⇒4h)が有効であることがわかる。

![]() はTRUSTARC™の短縮表記です。

はTRUSTARC™の短縮表記です。

![]() はTRUSTARC™の短縮表記です。

はTRUSTARC™の短縮表記です。

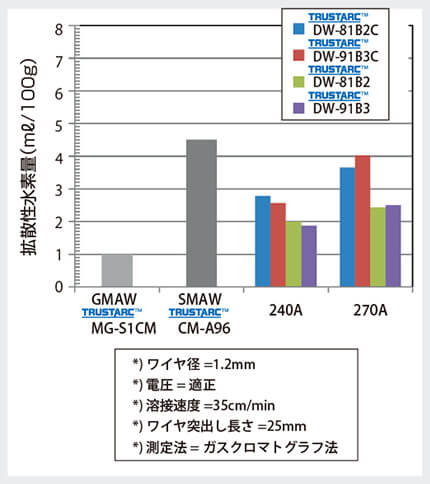

5. 溶接金属の拡散性水素量について

他施工法との比較とともに耐熱鋼用フラックス入りワイヤの溶接金属の拡散性水素量を図6に示す。拡散性水素量は2~4ml/100g程度であり、GMAWのTRUSTARC™ MG-S1CMと比べると劣るがSMAWのTRUSTARC™ CM-A96と比べると同等の拡散性水素量である。

ただし、本結果は開封直後の測定結果であり、開封後に長時間放置すると吸湿してしまい拡散性水素が高くなる恐れがある。そのため、ワイヤを開封後は速やかな使用を推奨する。

6. 耐SR割れ性について

耐熱鋼の溶接施工に関しては溶接部のじん性の改善、残留応力の除去などを目的としてPWHTが実施される。しかし、このPWHTの過程で割れが生じる場合があり、そのような割れをSR割れ(もしくは再熱割れ)と呼ぶ。

SR割れの発生原因としては以下の2種類が知られている。

・粒界強度を低下させる不純物元素の影響

・粒内強度を上昇させる析出強化元素の影響

例えば析出強化に対するSR割れ感受性の式を以下に示す。*1)

[⊿G>0で割れ発生]

[PSR≧0で割れ発生]

*) 各成分の適用範囲: Cr≦1.5%, 0.1%≦C≦0.25%,

Cu≦1.0%, Mo≦2.0%

これらの式から、析出物を形成させる元素であるCr、Mo、Ti、V、Nbなどが耐SR割れ性に悪影響を及ぼすことがわかる。

例えば、CrやMoは耐熱鋼の主要成分であり、特に炭素鋼に比べて注意する必要がある。

また全姿勢タイプのフラックス入りワイヤはスラグ系としてルチール(TiO2)が適用されるのが一般的であり、これが溶接金属にTi成分として不可避的に混入され、耐SR割れ性を劣化させる。

その他、V、Nbについても溶接材料において原料の不可避不純物として混入する可能性がある。

上記のことから、特に耐熱鋼用FCAWはSR割れに留意する必要があり、本溶接材料は原材料の不純物管理を行うことで良好な耐SR割れ性を実現させている。

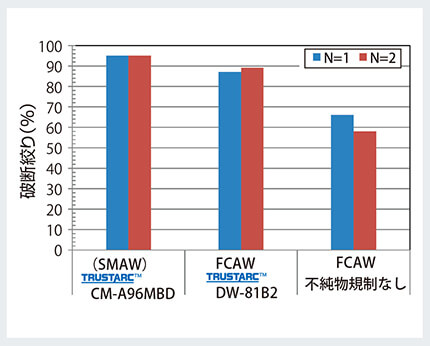

耐SR割れ性の評価手法としては、高温低歪引張試験*2)やC型リング割れ試験*3)が挙げられる。

図7には高温低歪引張試験での破断絞りの比較を示す。破断絞りが低い程、耐SR割れ性が劣るが、不純物規制を実施していないFCAWでは破断絞りが他と比べて低値である。一方、不純物規制を行ったTRUSTARC™ DW-81B2は圧力容器などで使用されるSMAW材であるTRUSTARC™ CM-A96MBDと同等の破断絞りが得られている。

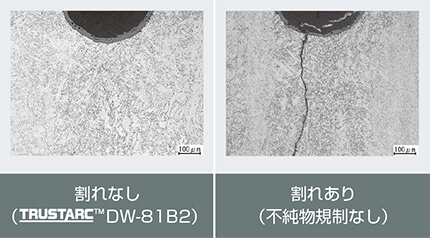

図8にはC型リング割れ試験によるUノッチ箇所の割れの有無観察の一例を示す。図7で示した不純物規制なしのFCAWでは割れが発生しているのに対して、不純物規制を行ったTRUSTARC™ DW-81B2では割れは認められず、耐SR割れ性が良好である。

Uノッチ箇所の割れの有無観察の一例

7. 溶接施工上の注意点

PWHT条件については、4項で示した通り、650~690℃×1~4hの範囲では良好な機械性能を示すが、要求される機械性能に留意して条件を決定する必要がある。

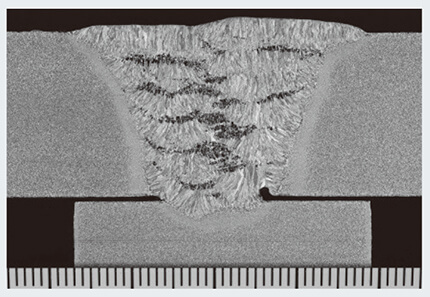

例えば、690℃×4hの高温・長時間PWHT条件では、0.2%耐力、引張強さは母材の下限を充分に満足する強度が得られており、じん性の改善という点でも有利といえる。ただ、過度に高温・長時間のPWHTを施すと、図9に示すようなフェライトバンドと呼ばれる軟質組織が形成されることで、引張強度やじん性値が著しく低下する恐れがある。

よって、690℃×4hを超えるような温度や時間のPWHT条件を採用する場合には要求される機械性能が満足するか事前に確認されることを推奨する。

また、本溶接材料は低温じん性が求められるような圧力容器や耐圧箇所に対しての適用は推奨できず、非耐圧部などのじん性の要求が厳しくない箇所での適用に留める必要がある。

8. まとめ

本報では1.25Cr-0.5Mo鋼および2.25Cr-1Mo鋼用のAWS規格に合致したフラックス入りワイヤについて紹介した。化学成分や引張性能だけでなく、じん性にも配慮した設計であり、耐熱鋼に特有の耐SR割れ感受性についても低減を図っており、今後の溶接施工能率の向上に寄与すれば幸いである。また、実際に適用されるユーザの要望を聴取しながら、本溶接材料のさらなる性能向上に努めていきたい。

| *1) | 溶接学会誌 第61巻(1992)第6号 p469-p472 |

| *2) | API RP 934-A, 2012, Addendum 2, Annex B |

| *3) | 溶接学会誌 第33巻(1964)第9号 p718-p725 |

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。

当サイトにつきましては、スマートフォン、タブレットでの閲覧にも対応しております。