深穴穿孔法による内部残留応力測定

1. はじめに

残留応力とは、外力が作用していない状態で材料や構造物の内部に存在する隠れた力(応力)のことです。構造物によって残留応力は様々な分布を持ちますが、平衡状態を保つために引張応力と圧縮応力の総和はゼロになります。この残留応力の存在は、好ましい場合と好ましくない場合があります。一般的に部材表面の圧縮残留応力は亀裂の開口を抑える方向に作用するため、応力腐食割れの耐性や疲労強度の向上に繋がり、好ましい場合が多いです。一方、部材表面の引張残留応力は、亀裂の開口を助長する方向に作用するため予想もしなかった破壊の原因となることもあり、好ましくありません。これら表面の残留応力に対し、内部の残留応力は、その分布状態によって亀裂の伝搬進路や変形に影響することが知られています。このため、構造物の設計において、溶接部周辺等大きな力が作用すると思われる箇所の内部残留応力分布を知ることは、極めて重要となります。

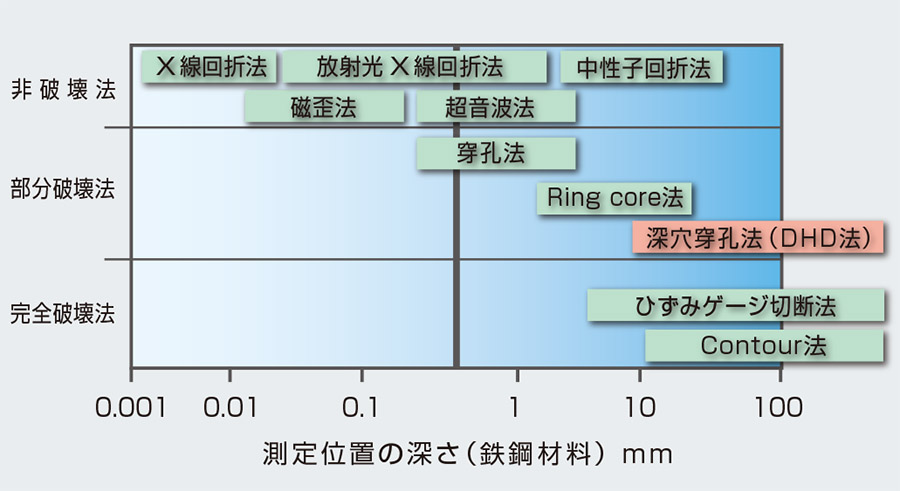

残留応力を実測する方法はいろいろとありますが(図1)、板厚内部の残留応力を測定できる方法は多くありません。取り分け50mm以上の厚板となると、ひずみゲージ切断法、Contour法、深穴穿孔法〔以下、DHD(DeepHole Drilling)法〕の3手法に限られます。これら3手法は破壊法となり実構造物への適用はできませんが、モックアップ試験体に対し活用されています。ひずみゲージ切断法は、ひずみゲージを貼り付けた部分をブロック状に切断していき、その際に解放された応力を測定する手法ですが、測定対象となる試験体形状に制限があります。Contour法は、純粋な実測ではなく、切断による変形計測とFEM解析の組合せで応力を算出する手法となります。DHD法は、ドリル加工した穴の直径変化量から解放前後の応力を算出する手法で、手順が比較的簡便で複雑な形状への適用も可能となっています。

今回は、板厚内部の残留応力測定方法の一つであるDHD法をご紹介します。また、DHD法をベースとし、より高精度化を達成した改良型深穴穿孔法も合わせてご紹介させて頂きます。

2. DHD法(深穴穿孔法)

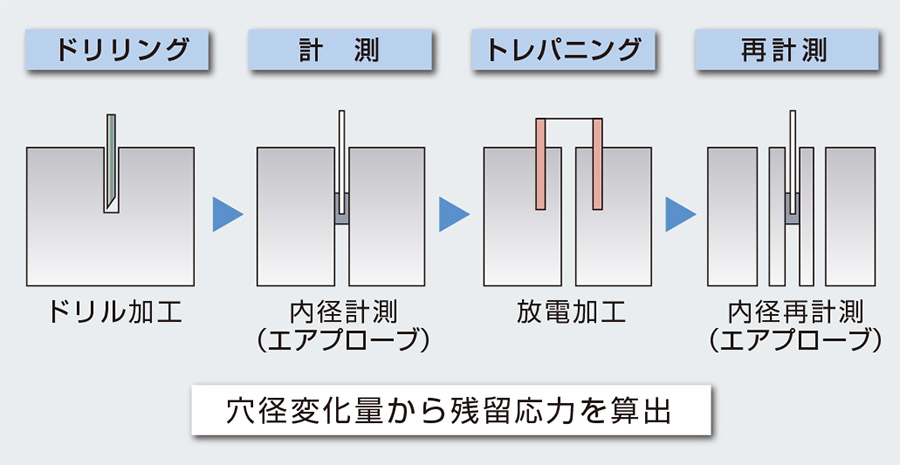

DHD法の測定は以下の手順で行います(図2)。測定穴径の変化量から残留応力を算出します。

| ①ドリリング | 測定したい位置にドリル加工により測定穴をあけます。 |

| ②計測 | 測定穴径をエアプローブにより計測します。 |

| ③トレパニング | 測定穴回りを放電加工により円筒状に切出します。(応力解放) |

| ④再計測 | 測定穴径を再計測します。 |

このDHD法は、イギリスのBristol 大学の教授等により開発された手法で、同大学から派生した会社が測定事業を世界で唯一実施しております。現在、国内企業を含め、各国から内部残留応力の測定依頼がこの会社へ集中しております。

3. 開発法(改良型深穴穿孔法)

経済産業省の戦略的基盤技術高度化支援事業の採択を受け、(株)山本金属製作所、大阪大学、神鋼溶接サービス(株)の3機関が、高精度で迅速性を有する内部残留応力計測を可能とする改良型DHD 法を開発しました。3機関の役割は、大阪大学が評価式の導出、(株)山本金属製作所が加工及び計測方法の開発、神鋼溶接サービス(株)が試験体製作及び評価・検証です。また、アドバイザーとして、重電メーカー2社、鉄鋼メーカー1社、自動車メーカー1社に参加頂いております。

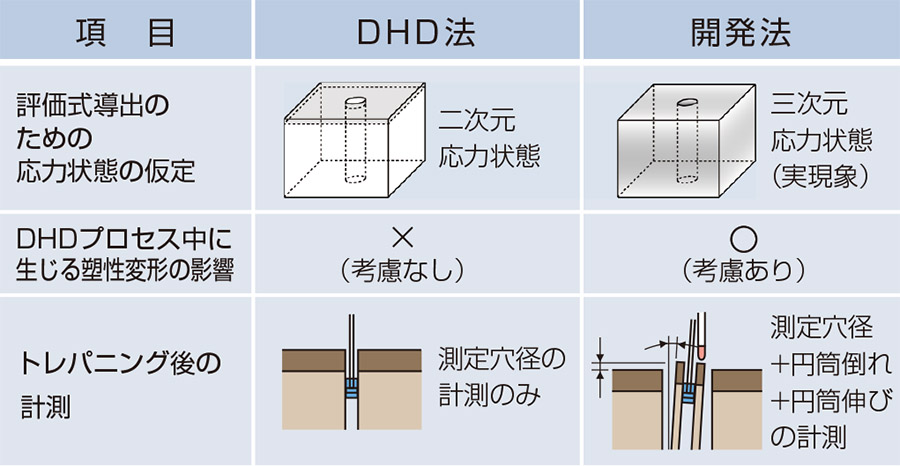

開発法の特徴を表1に示します。DHD法では、二次元体の弾性解析によって導出された残留応力の評価式が用いられており、ドリル加工及びトレパニング時に生じる塑性変形は考慮されておりません。つまり、塑性変形による測定穴径の変化量は応力計算に反映されていないことになります。一方、開発法は、三次元応力状態及びドリル加工、トレパニング時の塑性変形を考慮した評価式を用いております。また、この評価式を活用するため、加工精度も向上させております。具体的には、穴あけに回転工具を螺旋上に移動させながら穴を繰り広げていくヘリカル加工を取り入れ、溶接部における真円度(円の最大内接円の半径と、最大外接円の半径の差)と真直度(穴の入口と出口の位置ずれ)で高レベルの精密加工を達成しております。また、トレパニングによる応力開放に伴う材料変形を考慮した円筒倒れ・伸び量計測手法も確立しております。

4. 開発法(改良型深穴穿孔法)による実測例

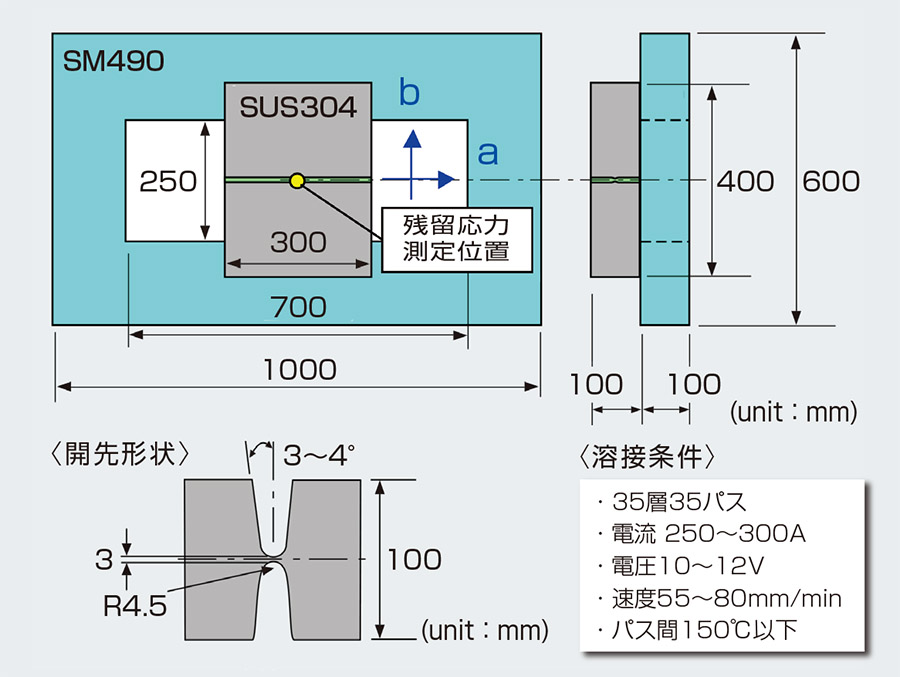

開発法を用いた実測およびひずみゲージ切断法による比較試験を行うため、図3に示すように、母材に板厚100mmのSUS304、溶接ワイヤに308系を用いた両側U 開先ティグ溶接試験体を作製しました。ひずみゲージ切断法による内部残留応力測定では、溶接線方向と溶接線直角方向に薄板を切り出し、その時解放される応力とその板に残っている応力の和として残留応力を求める方法を用いました。残留応力の測定位置は試験体中央で、溶接線方向と溶接線直角方向の残留応力を測定しています。

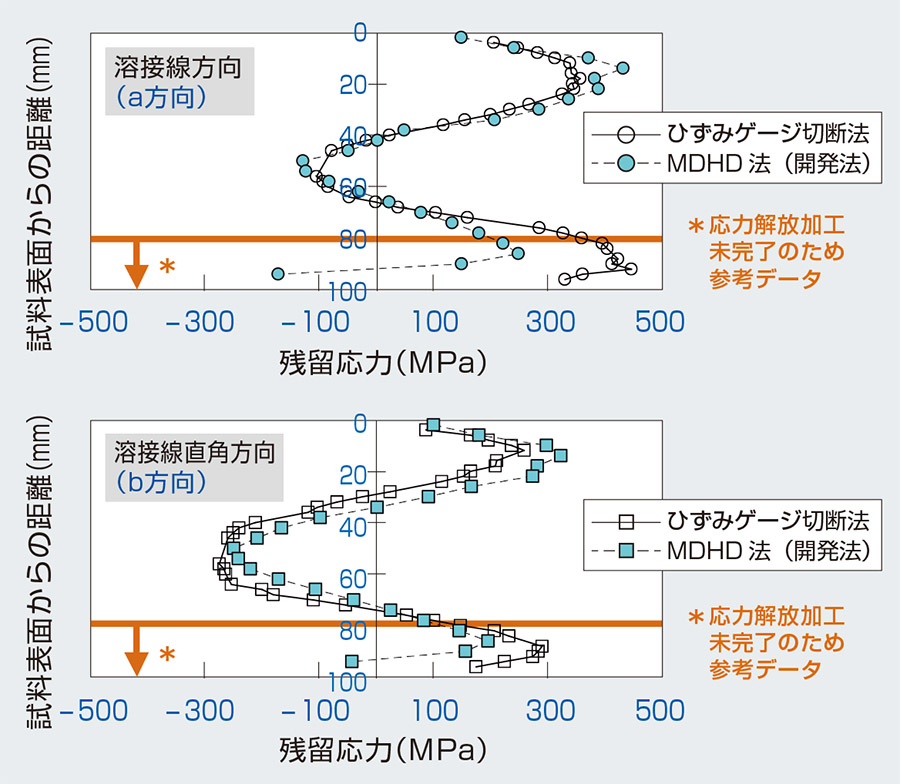

溶接線方向および溶接線直角方向の残留応力測定結果を図4に示します。開発法は、トレパニングを95mmまで行ったデータです。開発法、ひずみゲージ切断法ともに、両測定方向において、試験体表面および裏面から15mm程度内側で引張残留応力の最大値を示し、板厚中心に向けて圧縮側へシフトしていく傾向を示しています。表面から約85mm深さまでは、両手法の値は良い一致を示しています。なお、開発法ではトレパニングを最後まで行わず、下面から15mm程度までは応力解放が完全でないため、85mm以降で差が生じたものと推察されます。

5. おわりに

内部残留応力を測定できる深穴穿孔法をご紹介しました。深穴穿孔法は溶接をはじめ、切削や圧延、鋳造等製造工程全般を対象とする残留応力の評価方法として適用が可能です。熱処理による応力除去状況の確認、溶接継手等の残留応力の把握、FEM解析結果の妥当性確認等への活用が見込まれます。また、内部残留応力を高精度に評価することで、脆性破壊挙動や疲労き裂や応力腐食割れの進展挙動との関係がより詳細に解明されることも期待されます。これを機会に内部残留応力の評価に興味を持って頂ければ幸いです。